au sommaire

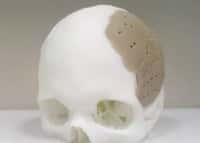

Une prothèse crânienne en céramiquecéramique, imaginée à Limoges, ville berceau de la porcelaine, pourrait révolutionner la chirurgie maxillo-faciale grâce à une technologie de pointe, si parfaite qu'elle dupe l'organisme lui-même. « Avec cette prothèse, on est passé de la préhistoire à la chirurgie réparatrice 2.0 », résume Joël Brie, médecin au service de chirurgie maxillo-faciale du CHU de Limoges, qui a développé cette prothèse crânienne avec l'entreprise 3DCeram.

Voilà plus de dix ans que le médecin travaille avec eux sur cette prothèse ostéoconductrice, qui permet de soigner des patients ayant perdu plus de 15 % de la surface du crâne. Le pari est en passe d'être réussi : « sur les 17 premiers patients opérés depuis 2005, nous avons zéro infection », assure le spécialiste. « La meilleure reconstruction est certes toujours celle faite avec l'os du patient, mais parfois celui-ci comporte un risque infectieux », relève-t-il. Autrement dit, avant l'invention de cette prothèse, la médecine n'apportait pas de réponse satisfaisante à toute une frange de patients. « On peut vivre avec une partie du crâne en moins, comme on peut vivre avec certaines malformationsmalformations graves du crâne, mais en dehors du fait que c'est inesthétique, il y a des risques pour la santé. Ces patients sont souvent victimes des symptômes d'un grand traumatisé : maux de tête, vertiges, irritabilité, trouble de la concentration, épilepsie », explique le chirurgien.

Un crâne plus vrai que nature

Quand il rencontre Christophe Chaput, cofondateur de 3DCeram en 1998 à Limoges, Joël Brie y voit l'allié pour répondre à la question qui l'obsède : comment rendre à ces patients, une centaine de cas en France chaque année, un crâne plus vrai que nature ?

L'entreprise peut, grâce à une machine développée à partir de la technologie mise au point par le laboratoire SPCTS (Science des procédés céramiques et de traitements de surface) concevoir une modélisationmodélisation numériquenumérique en trois dimensions de la partie manquante du crâne. En 48 heures maximum l'objet est ensuite modelé au laser, avant cuisson, explique Christophe Chaput. « La machine crée l'objet par tranches de 25 micronsmicrons, soit un quart de cheveu d'épaisseur, avec une telle précision que la découpe est pour ainsi dire sur mesure », ajoute-t-il.

Un reportage sur 3DCeram et sa technologie de fabrication des prothèses osseuses. © 3DCeram, YouTube

L'obsession du médecin étant de trouver le matériaumatériau le moins inflammatoire, donc le plus biocompatible, dans lequel l'os peut pousser et se fixer durablement, 3DCeram a ajouté à sa prothèse des centaines de microtrous en périphérie, formant une véritable dentelle qui serait impossible à reproduire sans cette technologie. C'est cette porositéporosité de près de 60 % qui en fait la véritable valeur ajoutée.

« L'os est capable de s'agripper dans un matériau comme la céramique et lorsqu'il est lésé il ne repoussera pas sur plus d'un centimètre, mais on sait aussi qu'un pont osseux d'un centimètre est suffisant pour garantir la solidité de l'implantimplant. Grâce à cette porosité, au bout de six mois, l'os a recolonisé environ 25 % des zones poreuses et la prothèse fait partie intégrante du patient », se félicite le docteur Brie. « Le surcoût induit est largement amorti par la réduction quasi totale du risque infectieux, la rémissionrémission est moins risquée, le patient coûte donc moins cher à la sécurité sociale », argumente-t-il, bien qu'une opération coûte entre 10.000 et 18.000 euros selon les implants, ce qui oblige le docteur Brie à trouver des partenaires supplémentaires au CHU de Limoges pour le financement.

Fort d'un essai cliniqueessai clinique couronné de succès en 2009, il continue donc d'opérer des patients venus de toute la France, pris en charge par le seul budget innovation du CHU. En juillet 2013, il a publié le résultat de ses recherches dans la revue scientifique Journal of Cranio-Maxillo-Facial Surgery. Lorsqu'il aura réuni un échantillon de 30 patients, Joël Brie pourra compiler des statistiques sur les avantages de cette technologie.

Le CHU de Lille ou encore celui de Toulouse se sont montrés intéressés. Dans ce dernier établissement, le Pr Franck Boutault, chef du service de chirurgie maxillo-faciale, estime que le matériau utilisé à Limoges a la meilleure interface avec les tissus vivants. Ce chirurgien, qui utilise des prothèses en Peek (PolyEtherEtherKetone) un polymère biocompatible également issu de la technologie de l'impression 3Dimpression 3D, s'interroge sur la solidité de la prothèse. Raison pour laquelle il souhaiterait pouvoir expérimenter la méthode et faire une étude comparative ambitieuse.