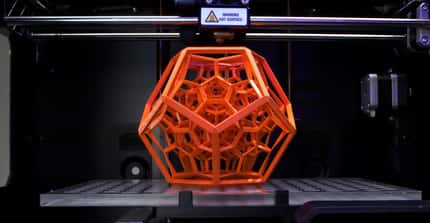

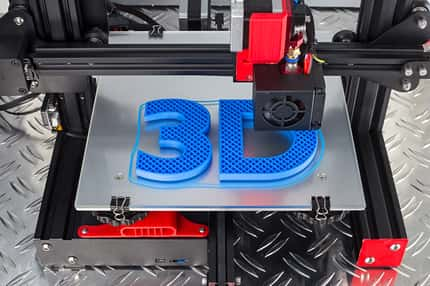

Au Massachusetts Institute of Technology, une équipe a mis au point des « matériaux programmables » qui peuvent changer de forme ou de fonction lorsqu’ils sont exposés à des changements de température ou à l’humidité. C’est le cas de cet éléphant en kit. Fabriqué avec une imprimante 3D à partir d’un mélange de plastique et de fibre de bois, il s’autoassemble une fois qu’il est humidifié. © Self-Assembly Lab, MIT, Christophe Guberan, Erik Demaine, Autodesk Inc.

Des meubles en kit capables de s'autoassembler, des vêtements qui se transforment en fonction de la météométéo, des éléments de carrosserie automobileautomobile qui s'adaptent selon la vitessevitesse... Voici ce que promettent les « matériaux programmables » sur lesquels travaille le Self-Assembly Lab du Massachusetts Institute of Technology (MIT).

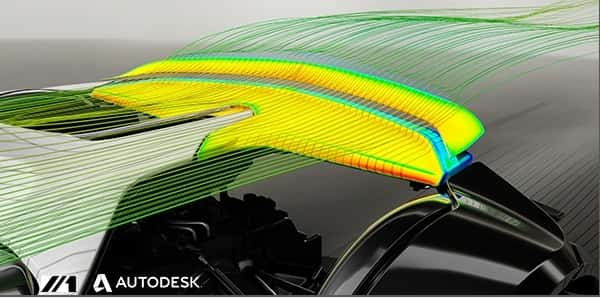

Une équipe de chercheurs emmenée par le professeur Skylar Tibbits a trouvé le moyen de programmer des matériaux comme le carbonecarbone, le boisbois, le plastiqueplastique et le textile pour qu'ils changent de forme, d'apparence ou de fonction au contact de l'eau ou selon la température. Ils ont à leur actif plusieurs réalisations convaincantes comme un éléphant en kit fait de planchettes de bois qui s'autoassemblent lorsqu'elles sont exposées à l'humidité. Citons encore cet aileron arrière en fibre de carbonefibre de carbone pour voiture de sport qui est capable d'optimiser l'aérodynamique en changeant de forme sous l'effet de la chaleurchaleur provoquée par la frictionfriction de l'airair à grande vitesse.

Une technologie qui pourrait aussi s'avérer pertinente dans l'aéronautique pour la conception de certaines pièces. « Les matériaux programmables sont des alliagesalliages qui sont conçus pour devenir hautement dynamiques dans leur forme et leur fonction, tout en étant aussi peu onéreux que des matériaux traditionnels. Ils sont faciles à fabriquer, capables d'être expédiés à plat puis de s'autoassembler », peut-on lire sur la page de présentation du Self-Assembly Lab.

Parmi les matériaux programmables mis au point par le MIT, on trouve un concept d’aileron arrière pour voiture de sport. Réalisée à partir de fibres de carbone traitées avec un matériau sensible à la température, cette pièce se déforme sous l’effet de la chaleur provoquée par la friction de l’air à haute vitesse afin d’accentuer l’appui aérodynamique. © Self-Assembly Lab, MIT, Carbitex LLC, Autodesk Inc

Vers des « impressions 4D »

Le principal intérêt de cette innovation est effectivement qu'elle s'appuie sur des matériaux classiques et peu complexes, ce qui permet d'envisager une mise en œuvre à l'échelle industrielle. Les chercheurs du MIT parlent « d'impression 4D », la quatrième dimension étant ce qu'ils appellent le dynamisme conféré aux matériaux.

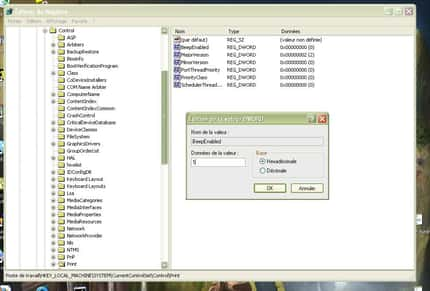

Le procédé repose sur des outils de fabrication simples. Dans le cas du bois, il s'agit d'une imprimante 3D de type FDM (modelage par dépôt de matièrematière en fusionfusion) qui utilise un fil plastique agrémenté de fibres de bois. Et c'est le motif d'impression qui détermine la manière dont le matériaumatériau va réagir une fois qu'il sera humidifié, comme on peut le voir dans cet exemple publié sur Vimeo. Pour les projets basés sur le carbone, la fabrication commence avec un rouleau de fibres de carbone standard. Puis un matériau mis au point par le MIT est déposé sur la trame avec un portiqueportique d'usinage CNC. Lorsque la fibre de carbone est exposée à la chaleur, le matériau en question change de forme et entraîne une déformation de la feuille selon la trame qui a été dessinée (voir la vidéo de démonstration).

Si le meuble Ikea qui s'assemble après avoir été aspergé d'eau n'est peut-être pas pour tout de suite, ce concept de matériaux programmables est tout de même très prometteur. De grandes entreprises comme Airbus, Autodesk, Carbitex et Briggs Automotive ont décidé d'expérimenter cette technique et financent les travaux du Self-Assembly Lab.