au sommaire

Pour graver sur le siliciumsilicium des motifs, c'est-à-dire des connecteurs ou des composants électroniques, la photolithographiephotolithographie classique recourt à un faisceau d'ultravioletsultraviolets pour inscrire le dessin du circuit sur un film de résine, servant ensuite de masque. Avec la miniaturisation, que l'on veut toujours croissante, cette technique commence à atteindre une limite physiquephysique, celle de la longueur d'ondelongueur d'onde de la lumièrelumière. A cause de la réfractionréfraction, elle conditionne la finesse que l'on peut obtenir, c'est-à-dire en quelque sorte l'épaisseur des traits que l'on dessine sur la galette de silicium. Actuellement, les processeurs, par exemple, sont souvent gravés en 45 nanomètresnanomètres et IntelIntel sait descendre à 32. Mais les industriels cherchent depuis longtemps une méthode alternative pour prendre, un jour, le relais.

L'une des voies vient des nanotechnologies. Plutôt que de tailler une structure de grande taille (le film de résine), une approche qualifiée de top-down, prenons le problème à l'envers et construisons des composants avec des objets encore plus petits. On parle alors de technique bottom-up. C'est ce que réalise l'équipe de Craig Hawker, à l'université de Californie à Santa Barbara (UCSB), soutenue par IBMIBM et Intel. Ces chercheurs utilisent des moléculesmolécules, en l'occurrence des polymèrespolymères, et ont qualifié leur technique de lithographielithographie par blocs de co-polymères (block co-polymer lithography, BCP).

Meccano moléculaire

Ces polymères sont de nature différentes mais très courants en chimiechimie. Il s'agit du polystyrènepolystyrène et du polyéthylènepolyéthylène glycol. Non toxique et utilisé par exemple dans les shampoings, le second est soluble dans l'eau, au contraire du premier. Ces longues molécules consentent à s'auto-assembler et, en contrôlant ce processus, les scientifiques parviennent à réaliser des structures carrées de 5 à 20 nanomètres de côté. Les deux types co-polymères utilisés ont tendance, au niveau de leurs extrémités, à se repousser et à se disperser. Mais les chercheurs parviennent à les lier chimiquement de sorte d'obtenir des petits blocs qui, ensuite, s'organisent de manière à minimiser leurs contacts.

Craig Hawker, l'un des auteurs de l'étude (parue dans Science), explique le procédé par l'analogieanalogie avec... la vinaigrette. L'eau et l'huile, explique-t-il, « se séparent en deux couches. Vous secouez la sauce et vous mélangez le tout en minuscules gouttes. Ce que nous avons fait est de prendre deux polymères qui se haïssent. Ils veulent donc se séparer, comme l'eau et l'huile de la vinaigrette. Mais comme nous les avons liés chimiquement, ils ne peuvent pas. Ainsi, ils se séparent en très, très petites gouttes ».

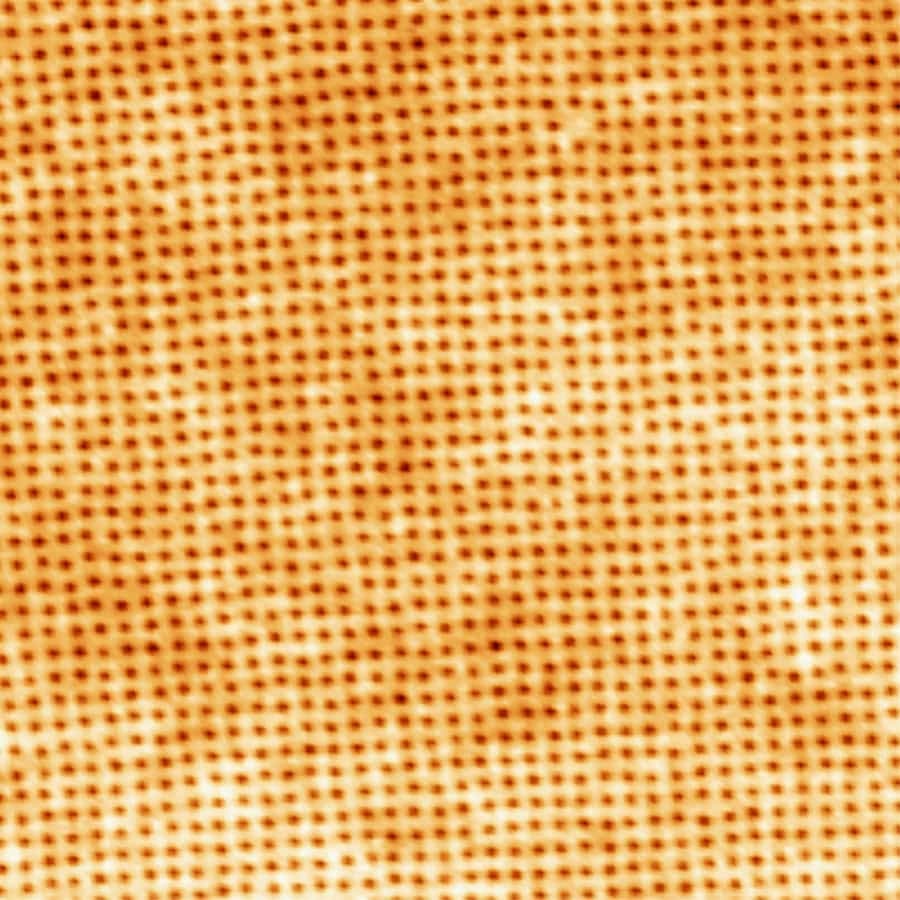

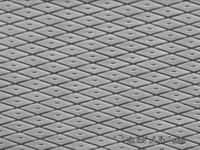

En créant deux possibilités d'auto-assemblage de ces petits blocs, les chercheurs ont pu obtenir des structures carrées, avec lesquelles il est possible de réaliser des motifs de grandes tailles. Une fois le motif constitué sur le silicium, un tel motif peut servir de masque et la suite de la technique fait appel aux procédés connus de la lithographie, avec des attaques chimiques qui viendront éliminer les parties non protégées par le masque.

Pour démontrer les potentialités de la technique BCP, l'équipe a réalisé un réseau de pores carrés de 15 nanomètres seulement. « La clé de notre travail est que nous avons pu mettre toute l'information dans les molécules, résume Craig Hawker. [...] C'est une technique très bon marché. Tout ce que vous avez à faire est de chauffer et vous obtenez la structure que vous désirez. »