au sommaire

Voici un peu moins d'un an, Futura-Sciences évoquait le projet de timbre épidermique développé par la société MC10, issu des travaux de l'université de l'Illinois aux États-Unis. Appliqué sur la peau telle une décalcomanie, il surveille des signes vitaux comme le rythme cardiaque, la température et l'hydratationhydratation. Plusieurs laboratoires dans le monde travaillent sur ce type de technologie avec l'ambition de créer des circuits électroniques suffisamment fins, souples et discrets pour être intégrés sur tout type de surface, et pourquoi pas un jour permettre de créer une peau synthétique susceptible d'approcher la sensibilité de la peau humaine. L'avancée réalisée par Giovanni Salvatore et son équipe à l'École polytechnique fédérale de Zurich (EPFZ) apporte une brique importante à cet objectif certes encore lointain.

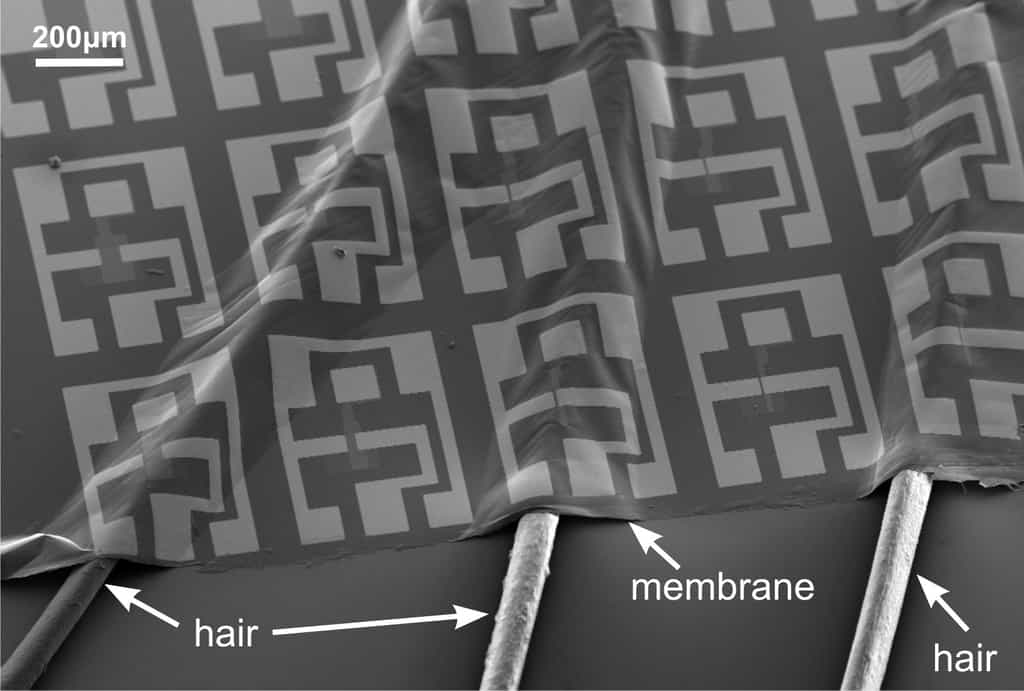

Ces chercheurs ont mis au point un procédé de fabrication de circuits intégrés ultraflexibles à l'échelle du wafer (tranche de semi-conducteursemi-conducteur). Il consiste à fabriquer le circuit en interposant une double couche de polyvinyle entre le support solidesolide (un wafer en verre ou en siliciumsilicium) et le semi-conducteur. L'ensemble est ensuite plongé dans l'eau afin de dissoudre les couches de précurseur et séparer le circuit intégré du wafer. Reste alors le circuit sur un film en polymèrepolymère léger et transparent appelé parylène, qui mesure seulement un micromètremicromètre d'épaisseur. Les tests réalisés par l'EPFZ ont permis de constater que les transistors continuent de fonctionner même lorsqu'ils sont enroulés autour d'un cheveu de 50 micromètres d'épaisseur. Transparent et biocompatible, ce type de circuit intégré peut être déposé sur des supports flexibles ou élastiques (polymère, textiles), des feuilles de végétaux ou de la peau humaine. Il a notamment été testé en laboratoire avec une lentillelentille de contact appliquée sur un œilœil artificiel.

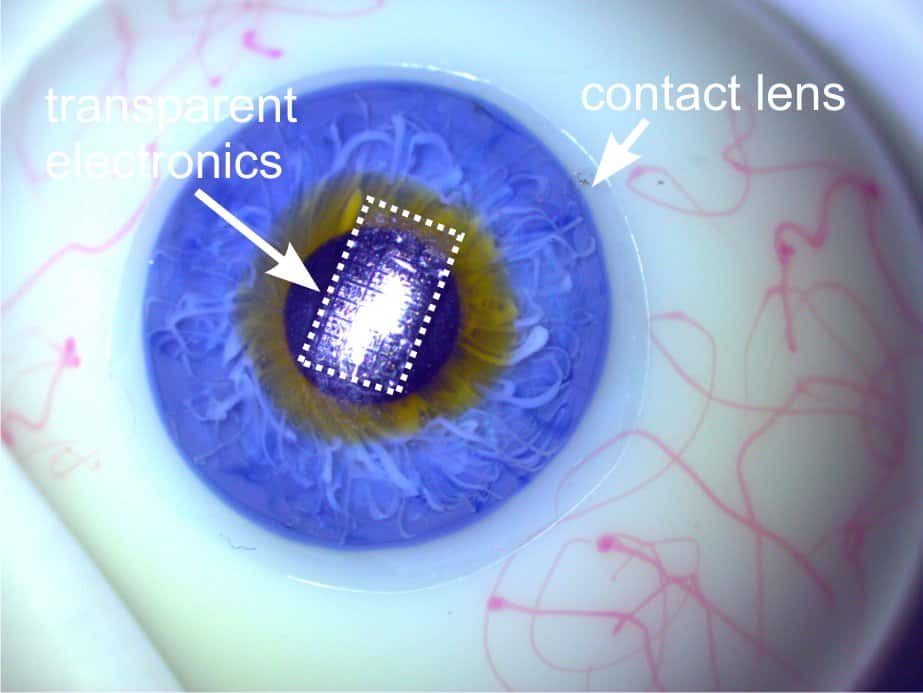

Durant leurs tests, les chercheurs de l’EPFZ ont déposé leur circuit électronique ultraflexible et transparent (transparent electronics) sur une lentille de contact (contact lens) placée sur un œil artificiel. Pour Giovanni Salvatore, les applications les plus prometteuses se situent dans le domaine biomédical. © Salvatore et al., EPFZ

De nombreuses applications pour les circuits électroniques ultrafins

Les chercheurs pensent que cette technologie pourrait aider à concevoir une lentille de contact capable de mesurer la pressionpression intraoculaire qui est l'une des manifestations du glaucome. « Cette technologie peut servir à pléthore d'applicationsapplications, explique Giovanni Salvatore. De la peau synthétique intelligente, des panneaux solaires légers et ultraflexibles, des implantsimplants sont autant d'options envisageables. Personnellement, j'entrevois un bel avenir dans les applications biomédicales. »

Le procédé de fabrication de ce circuit électronique se fait par dépôt de couches minces atomiques (atomic layer deposition en anglais) en se servant de différents composés. Le support utilisé est donc un film de parylène, qui a l'avantage d'être à la fois biocompatible et résistant à l'acétoneacétone et autres produits utilisés lors du processus de gravuregravure. Le semi-conducteur est fabriqué à partir d'oxyde amorpheamorphe et de diélectriquediélectrique high-κ, ce qui permet d'obtenir des amplificateurs analogiquesanalogiques 12 V opérant à plus d'un mégahertz. Le précurseur utilisé pour faire tampon entre le circuit intégré et le support solide (le wafer) est une couche d'alcoolalcool polyvinylique soluble dans l'eau. Selon la finalité, il est possible d'ajouter une seconde couche d'acétate de polyvinyle afin d'améliorer l'adhérence. Chacune de ces deux couches intermédiairescouches intermédiaires peut être dissoute de façon sélective en fonction du résultat final recherché. La dissolution des couches de polyvinyle s'opère en plongeant le wafer dans de l'eau. Petit à petit, la membrane de parylène se détache de son support et flotte à la surface. Pour un wafer de cinq centimètres de diamètre, le processus a pris 30 minutes.

La source d’alimentation, prochain défi technique

La membrane comprenant le circuit électronique peut ensuite être transférée sur n'importe quel support, qu'il soit rigide ou flexible, organique ou non. Pour obtenir un circuit électronique transparent, les contacts métalliques ont été remplacés par un film d'oxyde d'indiumindium-étainétain. Giovanni Salvatore confirme que ce procédé de fabrication est compatible avec une fabrication à grande échelle.

Alors que la conformabilité, la transparencetransparence et la compatibilité d'un tel circuit électronique ont été démontrées, la question de son alimentation est le prochain grand défi technique à relever. « Toutes les mesures de tension ont été réalisées avec des pointes de test que l'on utilise dans les laboratoires. Cela n'est évidemment pas viable pour des applications pratiques, estime le chercheur de l'EPFZ. L'alimentation est un problème qui doit être résolu pour rendre une telle technologie utilisable dans des produits. Des vêtements communicants pourraient être alimentés par des capteurscapteurs tels que des cellules photovoltaïques, des batteries flexibles ou une technologie de radiofréquence en champ proche. » Selon lui, il faudra encore plusieurs années avant que de tels circuits électroniques se retrouvent dans des produits grand public. « Des appareils que l'on pourrait déformer, plier et même implanterimplanter dans le corps et qui communiqueraient sans fil avec l'extérieur constituent un tableau prometteur. Un délai de cinq à dix ans semble raisonnable pour voir apparaître les premiers produits. Peut-être moins. C'est difficile à dire. »