Un térabit par seconde pour les échanges de données : voilà ce que nous promet IntelIntel après sa présentation du premier laser hybridehybride à silicium et phosphure d'indium. Il est si miniaturisé et si bon marché que le fabricant américain se fait fort d'en intégrer quelques dizaines voire quelques centaines dans une seule puce électronique.

L'enjeu est d'utiliser plus largement des connexions à fibres optiquesfibres optiques au sein d'un réseau local, pour des liaisons longues distances ou même entre les composants d'un ordinateurordinateur.

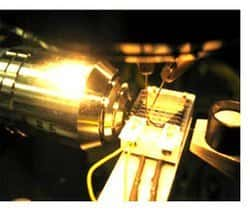

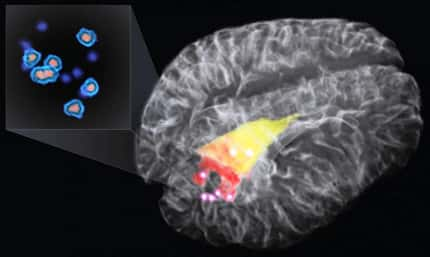

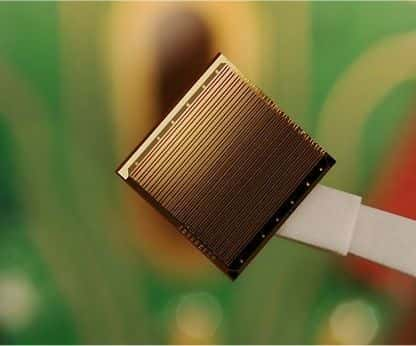

Sur une puce de quelques millimètres, Intel parvient à graver des dizaines de lasers.

Crédits : Intel

Mariage entre optique et électronique

Avec leurs fréquences plus élevées (de 300 GHz pour l'infrarouge à 300.000 GHz pour l'ultravioletultraviolet extrême, contre 1 MHz pour l'ADSLADSL et quelques dizaines de MHz pour un réseau local), les ondes lumineuses autorisent en effet des bandes passantesbandes passantes bien plus vastes que l'électricité. Utiliser la lumièrelumière comme les électronsélectrons de l'électronique est le dessein de l'optronique, une discipline très en vogue.

Mais les coûts de fabrication d'un laser restent élevés et l'interface entre l'électronique et l'optique pose problème. C'est pour cette liaison qu'Intel a trouvé un moyen technique astucieux et prometteur, en collaboration avec des scientifiques de l'Université de Californie (Santa Barbara), sous la houlette du professeur John Bowers, travaillant sur ce sujet depuis 25 ans.

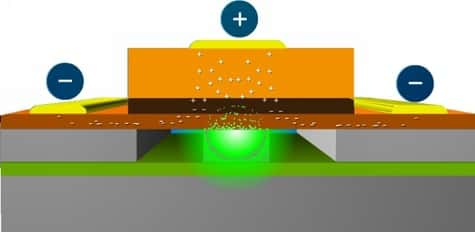

Mesurant moins de dix micromètres, le composant en phosphide d'indium (orange) est gravé sur une puce en silicium à l'aide des techniques habituelles. Sous l'action d'une tension électrique, il émet une lumière laser (en vert) récupérée par un guide d'onde en silicium dont les parois jouent le rôle de miroir.

Crédits : Intel

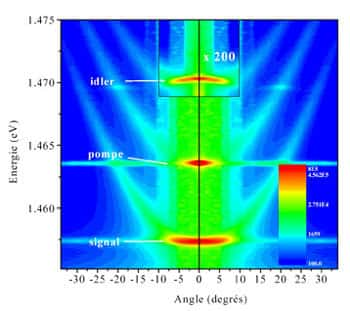

Le rayonnement laser est produit par effet Ramaneffet Raman dans une couche de phosphure d'indium (InP), un matériaumatériau semi-conducteursemi-conducteur bien connu, utilisé en électronique hautes fréquences parce que les électrons y circulent à grande vitessevitesse. Il a aussi la propriété d'émettre des photonsphotons sous l'effet d'une tension électrique. On parle de laser pompé électriquement.

Mais le phosphure d'indium est cher et personne n'avait réussi jusque là à le fixer durablement sur le silicium. La nouvelle technique contourne la première contrainte grâce à la taille minuscule du laser : une dizaine de micronsmicrons. La quantité de phosphure d'indium est donc très faible.

C'est un conduit creusé dans le silicium lui-même qui sert de guide d'onde. Ses dimensions déterminent d'ailleurs la longueur d'ondelongueur d'onde de l'émissionémission laser (1.577 nm dans l'expérience présentée à la presse, soit dans l'infrarouge).

Un problème de colle

Pour fixer le phosphure d'indium au silicium, les chercheurs soumettent les deux composants à un plasma froid d'oxygèneoxygène, qui crée à leurs surfaces une fine couche oxydée (d'environ 25 atomesatomes d'épaisseur). Lorsque InP et silicium sont pressés l'un contre l'autre, se forme entre les deux ce que les scientifiques appellent une colle vitreuse. Et ça tient...

Ce laser micrométrique se déclenche sous une tension de 2 voltsvolts pour un courant de 65 milliampères que les scientifiques espèrent réduire à 20. La puissance de sortie obtenue lors de l'expérience présentée était de 1,8 milliwatt pour une température de fonctionnement de 40 °C, qui devrait un jour atteindre 70 °C.

Prouesse technique, cette miniaturisation extrême rend possible l'intégration de tels micro-lasers à l'intérieur de circuits intégréscircuits intégrés en faisant appel aux techniques habituelles de fabrication des semi-conducteurs. De quoi faire entrer la lumière dans nos ordinateurs...