En tant que leader mondial des modules pressurisés, et engagée dans le développement de plusieurs stations et véhicules spatiaux, Thales Alenia Space améliore ses outils de production de façon à doubler sa production. Elle se dote d'un nouveau banc de soudage par friction-malaxage (FSW). Une information qui pourrait se suffire à elle même. Mais l'interview de Tiziano Pegorin, directeur de la production et des technologies chez TAS-Italie, nous explique pourquoi cette annonce est bien plus intéressante qu'elle n'y parait.

au sommaire

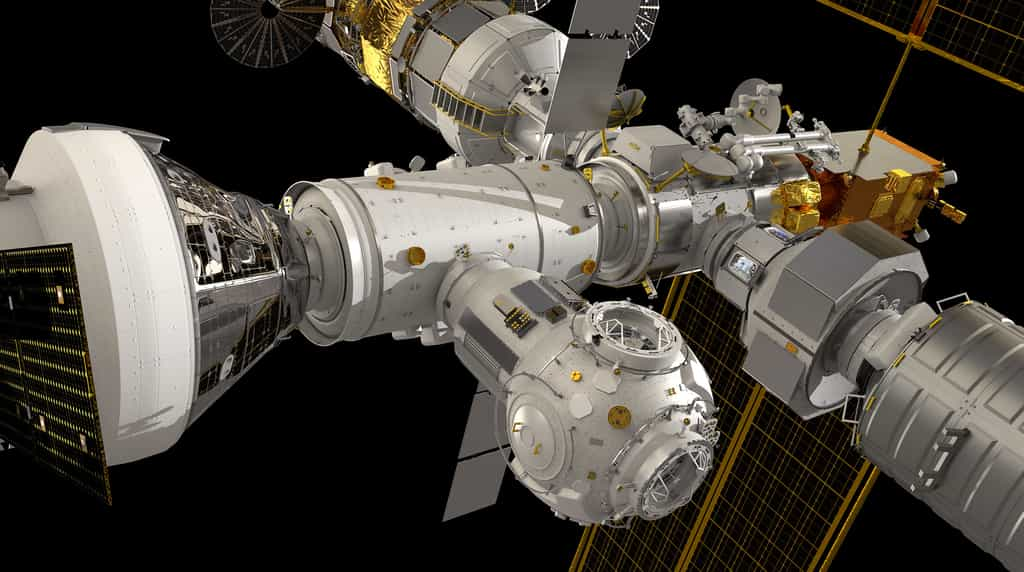

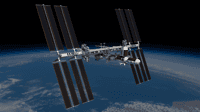

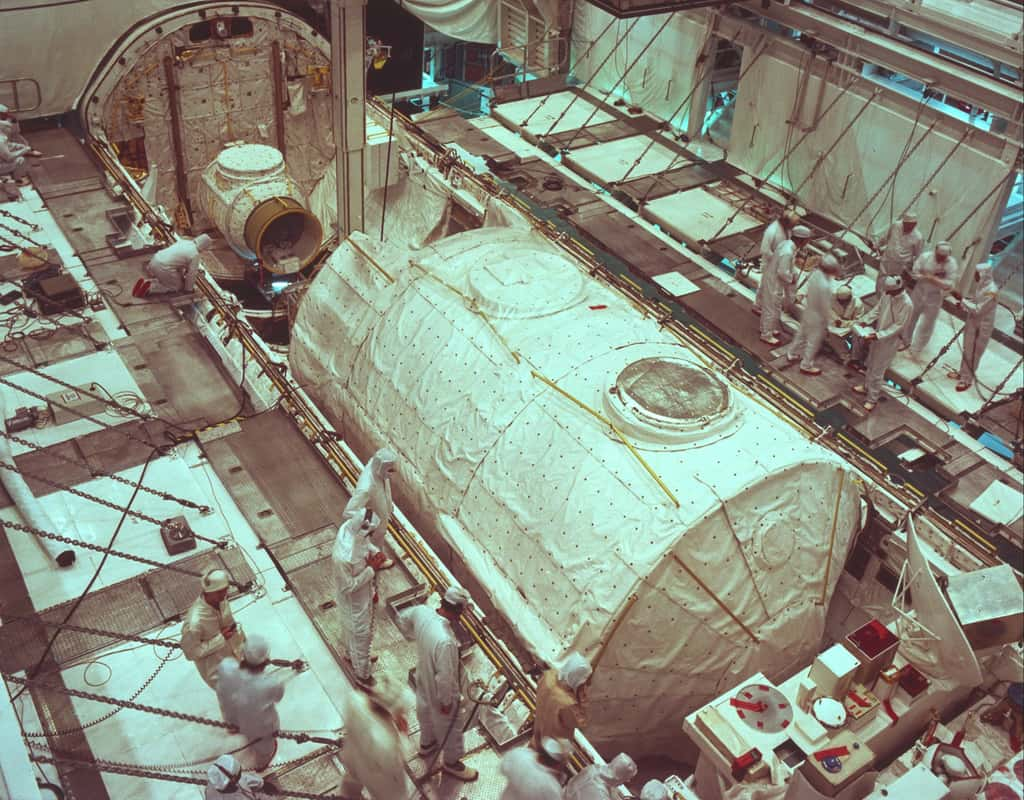

Depuis près de 50 ans, l'entreprise Thales Alenia Space (TAS) construit à Turin, en Italie, des modules pressurisés, ce qui lui a permis d'acquérir un savoir-faire unique au monde. L'entreprise est aujourd'hui la référence mondiale ainsi qu'un partenaire incontournable de toutes les missions d'exploration humaine vers l'espace lointain. Après avoir réalisé plus de la moitié des modules pressurisés de la Station spatiale internationale, Thales a débuté le développement de modules pour de futures stations spatiales. L'ESA l'a choisie pour réaliser deux des trois modules européens du GatewayGateway (I-HAB et Esprit) et Northrop Grumman lui a confié la réalisation du compartiment pressurisé du module logistique et d'habitation Halo (Habitation And Logistics Outpos).

Thales Alenia Space a également été choisie par Axiom pour la réalisation des deux modules pressurisés du segment Axiom de la Station spatiale. Ces derniers seront fixés au module Harmony (nœud de jonction), créant ainsi un nouvel espace réservé à Axiom Space qui pourra commercialiser cette partie habitée de l'ISS. Dans le cadre de son plan pour le développement économique de l'orbite basse terrestre et pour préparer l'après ISS, la Nasa finance plusieurs études de projet de station spatiale dont celui de Northrop Grumman qui prévoit d'utiliser des modules pressurisés dérivés du cargo Cygnus qui sont actuellement fabriqués par Thales Alenia Space.

Et c'est justement à Turin, là où sont conçus et construits les modules pressurisés de TAS, que Futura a rencontré Tiziano Pegorin, directeur de la productiondirecteur de la production et des technologies, Centre de Compétence Plateforme & Intégration, Thales Alenia Space Italie. Et si nous nous sommes rendus dans les locaux italiens de TAS, c'est pour découvrir un nouveau banc de soudage par frictionfriction-malaxage (FSW - Friction Stir Welding). Un procédé que Thales Alenia Space est la seule entreprise d'Europe à employer. Il va permettre de doubler la capacité de production de modules pressurisés. Et donc de répondre à la forte demande.

Laissons Tiziano Pegorin nous présenter le nouveau banc de soudage par friction-malaxage (FSW).

Quels sont les avantages technologiques et économiques de votre nouveau procédé FSW par rapport à vos principaux concurrents ?

Tiziano Pegorin : Nous pouvons réduire le coût de soudage de 30 à 40 % par rapport au processus de soudage par fusionfusion typique. En outre, le calendrier de soudage est également réduit d'environ 30 à 40 % et il est plus stable car il dépend moins des éventuels défauts, nécessitant des réparations, qui sont beaucoup plus fréquents et difficiles à gérer dans les anciennes technologies de soudage. Enfin, les performances des joints sont beaucoup plus élevées et proches de celles du matériaumatériau de base d'origine, ce qui présente des avantages en termes de qualité, de coût et de délai.

Nous avons l'habitude de dire que TAS est le leader mondial des modules pressurisés. Ce nouveau banc de soudage par friction-malaxage (FSW) doit doubler votre capacité de production des modules pressurisés. Vous donne-t-il une avance très significative au point de devenir le seul interlocuteur des projets spatiaux pour la production de modules pressurisés ?

Tiziano Pegorin : Si nous nous limitons à l'Europe, il est certain que TAS est l'unique acteur dans ce domaine. Si nous considérons le scénario mondial, la Nasa dispose également d'une grande usine FSW, la Michoud Assembly Facility, utilisée, par exemple, pour la production du véhicule OrionOrion. Space-X dispose également de cette technologie pour les produits qu'elle livre. La position de TAS, en tout cas, est telle qu'elle est presque l'unique interlocuteur des grandes entreprises spatiales américaines en concurrence avec SpaceXSpaceX pour les contrats de la Nasa (Northrop, Sierra Space, Nanorack, Dynetics, Boeing, Lockheed). En fait, TAS est, ou a été, récemment en discussion avec la plupart d'entre elles pour la fourniture potentielle d'éléments pressurisés.

Qu'est ce que ce nouveau banc permettra de réaliser que ne pouvait pas faire le précédent mis en service en 2015 ?

Tiziano Pegorin : En ce qui concerne les éléments pressurisés, le soudage par friction-malaxage n'introduit pas beaucoup plus de nouvelles possibilités de production que le soudage par fusion n'était en mesure de prendre en charge. Le procédé FSW permet de faire plus vite, mieux et à moindre coût. Une capacité deltadelta serait de souder des alliagesalliages qui ne sont pas acceptables pour les techniques de fusion, ou de souder des pièces dissemblables (faites de 2 alliages différents). Cependant, ces particularités n'ont pas encore été exploitées en raison du mauvais équilibre entre l'augmentation des coûts des nouveaux matériaux et les avantages techniques limités. Par exemple, les alliages d'aluminiumaluminium et de lithiumlithium pourraient constituer une avancée, mais leur coût est extrêmement élevé par rapport aux avantages.

Quels sont les nouveaux défis attendus pour l'exploration lunaire et martienne ainsi que pour la commercialisation de l'espace ?

Tiziano Pegorin : Principalement, le time to market, les coûts et la flexibilité des solutions techniques qui sont d'une importance capitale pour rester sur le marché avec une position de leader. Aujourd'hui, les délais de mise sur le marché des nouveaux produits sont extrêmement réduits par rapport à il y a 10 ans et les coûts le sont également. Nous avons soudé le premier lot de neuf Cygnus PCMPCM en 2010 avec la souduresoudure au plasma et, à ce moment-là, nous avons dû réduire de plus de 30 % le temps et le coût de fabrication pour obtenir le deuxième lot de neuf pièces avec la soudure par friction-malaxage. Pour l'exploration lunaire, les délais sont de plus en plus courts. En fait, la deuxième usine de soudure a été installée pour répondre à ces délais serrés.

Les modules pressurisés sont de forme cylindrique. Ce nouveau banc vous permettra-t-il de produire des modules pressurisés de différentes formes ? Par exemple, en forme de L, ou avec un nœud de jonction ou des ports d'amarrage déjà soudés au module ?

Tiziano Pegorin : La machine à souder est une machine 5 axes qui peut souder des formes complexes si nécessaire, pas seulement cylindriques ou linéaires ; cependant, les formes doivent être compatibles non seulement avec les possibilités de fabrication mais aussi avec les contraintes des lanceurslanceurs qui n'autorisent pas de volumesvolumes très « étranges ». De plus, pour souder des configurations complexes, il faut des outillages complexes et coûteux, et du temps pour être qualifié. Tous ces paramètres doivent être gérés ensemble pour trouver le bon compromis.

“Nous avons fait d'importants progrès dans notre capacité à fabriquer « plus vite, mieux et moins cher »”

Par rapport au banc qui vous a permis de construire l’ATV, comment résumeriez-vous l'évolution de vos méthodes de développement et de construction et comment envisagez-vous celles pour l'avenir ?

Tiziano Pegorin : Jusqu'à présent, en comparant la fabrication de l'ATVATV avec le VPPA et les activités de Cygnus/Axiom/Halo etc. avec le FSW, nous pouvons dire que nous avons fait d'importants progrès dans notre capacité à fabriquer « plus vite, mieux et moins cher », mais la solution de conception de base de la structure n'a pas changé, les modules étant toujours basés sur un grand volume cylindrique en aluminium. Ceci est vrai pour tout le panorama de l'exploration habitée dans le monde. La solution métallique garantit le bon niveau de performance, de sécurité et, en particulier, de confiance.

Dans le futur, de nouveaux matériaux comme les composites sont déjà en cours d'évaluation et de test et ils pourraient remplacer toutes, ou en partie, les solutions métalliques. Cependant, le chemin vers cette solution en orbite pour une longue période avec un être humain à l'intérieur est encore long, car nous devons atteindre non seulement une solution technique acceptable, mais aussi la confiance que cela fonctionnera pendant des années en orbite où il n'est pas possible d'effectuer des inspections structurelles périodiques comme pour les avions. Je pense donc que nous avons encore de la marge dans les années à venir pour améliorer et optimiser les solutions métalliques.

Maintenant que cette installation est en service, quelles sont les prochaines étapes de développement ?

Tiziano Pegorin : C'est la deuxième usine que nous mettons en service et nous sommes maintenant concentrés sur la satisfaction de la demande de nos clients dans les deux ou trois prochaines années. Entre-temps, nous surveillerons l'évolution du marché et nous verrons si les opportunités seront là... Nous devrons décider si nous renforçons encore notre capacité ou si nous investissons dans de nouvelles solutions, comme le composite mentionné précédemment, afin d'atteindre notre objectif : rester en tête du classement mondial pour ces produits.

Thales Alenia Space : interview du leader mondial des modules pressurisés pour les astronautes depuis 50 ans !

Article de Rémy DecourtRémy Decourt publié le 15/10/2020

À l'occasion du choix de Thales Alenia Space (TAS) pour fournir les deux principaux modules européens du Gateway de la Nasa (programme Artemis), Futura a rencontré Walter Cugno. Directeur des activités sciences et exploration chez Thales Alenia Space, il nous explique comment son entreprise est devenue la référence mondiale pour la constructionconstruction de modules pressurisés pour des stations spatiales et pour de nombreuses autres applicationsapplications. Passionnant.

Depuis près de 50 ans, l'entreprise Thales Alenia Space (TAS) construit des modules pressurisés pour les astronautesastronautes. Elle vient d'être sélectionnée par l'ESA pour fournir deux modules à la future station spatiale lunaire baptisée Gateway. Rencontre avec Walter Cugno, directeur des activités sciences et exploration chez Thales Alenia Space, qui a bien voulu répondre à nos questions.

Futura : Thales Alenia Space devient-elle la référence mondiale des stations spatiales ?

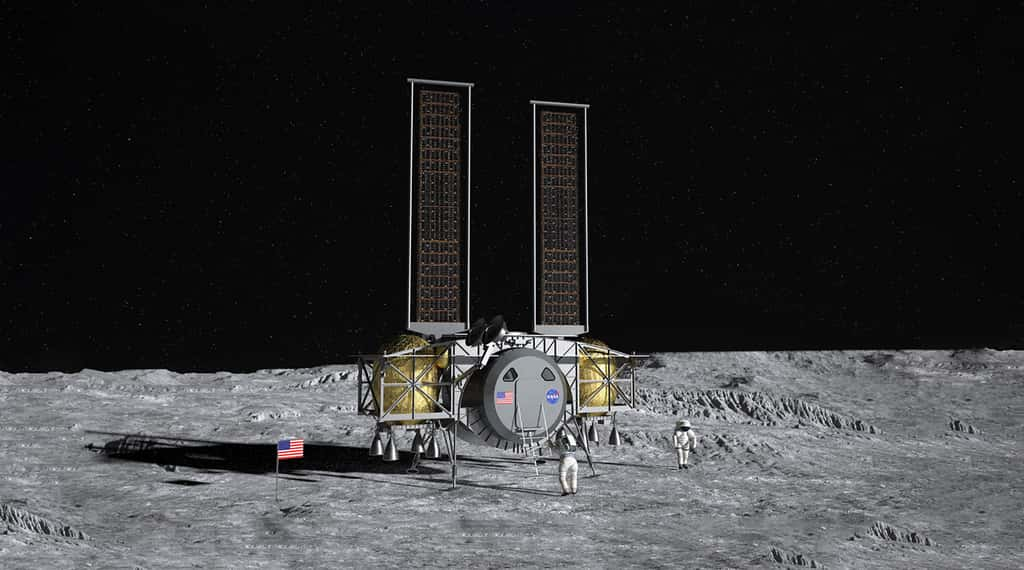

Walter Cugno : TAS est certainement l'une des références majeures pour le développement de stations spatiales, qu'elles soient conçues pour l'orbite basse, l'orbite Cis-lunaire, ou encore pour la surface de la LuneLune, et demain pour Mars. Dans le monde, il y a très peu d'acteurs capables d'en construire. Et nous sommes l'un d'eux ! Depuis près de 50 ans, nos capacités et performances ont été démontrées avec la fourniture de nombreux éléments pressurisés de tous types (habitation, nœuds de jonction fonctionnels, transport de fret, système d'atterrissage humain...), pour différents projets et applications pour le compte d'agences spatiales ou dans le cadre de partenariats B2B.

Thales Alenia Space, c'est donc :

- modules historiques : Spacelab (2x), SpaceHab (5x) ;

- modules permanents : ISS : NodeNode 2, Harmony, Node 3 Tranquillity, ColumbusColumbus, Permanent Multipurpose Module Leonardo, Axiom Commercial Space Station : Axiom Node 1, Axiom Node 2, Axiom Habitation, Lunar Gateway: Halo, I-HAB, Esprit ;

- modules temporaires : Multi Purpose Logistic Module (3x) Leonardo, Raffaello, Donatello, ATV (5x), Cygnus PCM (18x) ;

- modules « Spéciaux » : CupolaCupola, Airlock « Bishop ».

Futura : Vous avez construit plusieurs générations de modules pressurisés. Comment résumeriez-vous chaque génération en matière de techniques de construction, d’utilisation, de retour d’expérience, d’acquis de compétences...

Walter Cugno : Notre société a commencé à développer ces éléments il y a près de 50 ans avec le premier module pressurisé habité européen, Spacelab, l'un des premiers laboratoires spatiaux. Les différentes étapes ou générations de modules ont été motivées par les besoins de fournir l'environnement adéquat aux astronautes pour opérer dans l'espace et exploiter les opportunités offertes par ce nouvel environnement. Bien entendu, l'objectif ultime est le développement de la capacité de l'humanité à explorer et à se développer dans l'espace, et à exploiter les ressources spatiales. Ce sont les principaux moteurs à prendre en compte avec le développement des technologies requises et des moyens de transport disponibles.

En Europe, principalement sous la direction de l'Allemagne et de l'Italie, nous avons commencé le développement du module Spacelab pour fournir une capacité accrue à la navette spatiale en matièrematière de volume pressurisé disponible pour que les astronautes réalisent des recherches dans l'espace. Spacelab nous a permis d'acquérir les connaissances et l'expérience nécessaires pour développer une station spatiale. Ainsi, la première phase pour nous était liée à l'exploitation des opportunités offertes par la navette spatiale pour développer des produits et des technologies visant à soutenir ses opérations en orbite basse, et à préparer la prochaine étape qui était la mise à disposition d'infrastructures habitées permanentes en orbite terrestre basse.

Futura : La deuxième génération de modules pressurisés est celle de l’ISS ?

Walter Cugno : C'était la deuxième étape, la deuxième génération donc. Nous arrivons à la Station spatiale internationale après plusieurs étapes de développement, d'une configuration de type Free Flyer européenne, en passant par une station spatiale plus petite impliquant quelques pays - Freedom - et enfin à l'ISS avec le besoin d'habitabilité et de volumes pressurisés logistiques, un laboratoire de recherche et toutes les infrastructures de soutien et installations, comprenant également les véhicules de fret et de transport. Grâce aux investissements et à la vision du gouvernement italien et de l'agence spatiale italienne, notre société était prête à les développer et les construire comme le prouve le développement de plus de 40 % de cette infrastructure spatiale exceptionnelle.

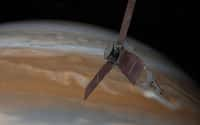

Futura : La troisième génération concernera l’exploration et les stations commerciales ?

Walter Cugno : Oui. La prochaine génération est représentée par de nouvelles opportunités d'utilisation de l'orbite terrestre basse en matière de commercialisation. La station spatiale commerciale Axiom en est un exemple comme le Bishop Airlock en est un autre, et en même temps le retour permanent sur la Lune avec le développement du Gateway, les véhicules pour soutenir la logistique, les systèmes d'atterrissage humains et cargos jusqu'aux infrastructures habitées et robotiquesrobotiques nécessaires sur la surface de la Lune et puis... enfin la préparation pour aller sur Mars.

Les capacités de production et les technologies associées ont bien sûr considérablement évolué au cours des années tout comme la disponibilité de nouveaux matériaux plus performants ainsi que la connaissance accrue de ce qui se passe lors des opérations spatiales grâce au retour d'expérience des astronautes. Connaissance qui est normalement partagée avec les entreprises impliquées permettant une amélioration continue de ces systèmes et des produits concernés.

Ce retour d'informations continu sur les performances de ces éléments dans l'espace - ce qui doit être fait de mieux pour améliorer qualité et opérabilité ainsi que pour fournir une maison et un environnement toujours meilleur pour l'équipage - est ce qui nous aide à nous améliorer et à être aussi plus compétitifs. Ce retour d'expérience d'opérations réelles doit être exploité correctement pour permettre ensuite d'être créatifs, innovants et capables d'investir dans la R&D et dans de nouveaux produits en anticipant le besoin du marché, qu'il soit institutionnel ou commercial.

Futura : Comment l’expérience acquise avec les modules de l’ISS va vous aider à développer les modules Gateway et Axiom ?

Walter Cugno : L'implication de Thales Alenia Space sur la station spatiale lunaire, pour laquelle nous réaliserons les deux modules I-HAB et ESPRIT qui sont la contribution de l'ESA ainsi que la structure du module logistique et habitat HALO pour le compte de Northrop Grumman, s'ajoutant au développement de la station spatiale commerciale Axiom, est le résultat de la capitalisation de l'expertise et des connaissances acquises avec le programme ISS. Ces dernières nous donnent l'opportunité de faire évoluer continuellement nos produits techniquement et en même temps d'augmenter notre compétitivité également en performances de calendrier et de coût.

L'arènearène spatiale est extrêmement compétitive même dans le domaine institutionnel, de nouvelles offres de produits et services avancés sont continuellement fournies, non seulement par les entreprises historiques mais par de nouveaux acteurs extrêmement innovants et agressifs. Ainsi, l'expérience ISS est une opportunité unique d'être capitalisée en innovant de nouveaux produits à partir d'une base historique solidesolide qui comprend, bien sûr, les connaissances et la culture développées par nos équipes qui seront maintenues et transférées à la nouvelle génération d'ingénieurs.

Futura : Quels sont les « faiblesses » et « points à améliorer » identifiés sur les modules de l’ISS et qu’il faudra corriger pour vos futurs modules ?

Walter Cugno : En fait, je ne parlerai pas de faiblesses puisque tous ces modules ont été développés en fonction des demandes du client et y étaient pleinement conformes. Les points à améliorer sont bien entendu nombreux, issus du retour d'expérience des opérations et considérant qu'ils ont tous été conçus avec les connaissances et les technologies disponibles il y a près de trente ans. Il est difficile d'identifier tous ces domaines. Bien sûr, certains éléments clés sont pertinents pour une meilleure utilisation du volume disponible, rendue possible avec les nouvelles technologies en robotique, avionique, digitalisation et intelligence artificielle qui apportent plus de confort à l'équipage et facilitent les opérations IVA (activités à l'intérieur des modules), EVA (sorties extra-véhiculaires) et de nombreux autres aspects. Le dernier mais non des moindres pour laisser plus de temps à l'équipage pour effectuer les tâches à valeur ajoutée, qu'il s'agisse d'activités de R&D ou d'activités productives.

Nous considérerons également que, notamment en ce qui concerne la station spatiale lunaire, la conception des modules sera améliorée et différente du fait d'un environnement différent et plus extrême que celui de l'orbite basse, de la distance à la Terre et du fait que cette station ne sera pas occupée en permanence par des équipages, pour ne citer que quelques-uns des différenciateurs.

Futura : Quels sont les « solutions et choix technologiques » mis en place pour la construction des modules ISS qui seront abandonnés pour vos futurs modules et remplacés par d’autres ?

Walter Cugno : Comme indiqué précédemment, les modules ISS ont été développés il y a près de trente ans, de sorte que les nouveaux modules à venir bénéficieront des nouvelles technologies, matériaux et produits disponibles ainsi que de la leçon tirée des opérations de l'ISS. Quelques exemples ci-après :

- Soudage de la structure primaire utilisant la technique de soudage par friction.

- Les fenêtresfenêtres dans les structures primaires sont de plus en plus nécessaires, avec l'utilisation probable d'acrylique au lieu de verre pour réduire l'impact de massemasse. Les fenêtres sont un élément clé pour le futur voyage dans l'espace lointain afin d'éliminer le sentiment de confinement de l'équipage dans le module.

- Des structures secondaires internes plus légères qui plutôt que d'utiliser des alliages utiliseront de la moussemousse qui peut être moulée et configurée à la forme du module. Ces structures peuvent également être plus « modulaires » et « reconfigurables » pour permettre le cloisonnement du volume interne au profit d'un logement interne plus adapté.

- Mécanismes : adoption de ports d'amarrage plus petits (NDS/IBDM) par rapport aux ports précédents. Les trappes auront la possibilité d'ouvrir des deux côtés (vers l'intérieur et vers l'extérieur) et seront équipées de petites fenêtres.

- Le système d'amarrage appliquera également les cibles et capteurscapteurs GN&C pour les opérations d'amarrage.

- Protection contre les météoritesmétéorites plus légère (en raison de l'absence de débris dans l'environnement lunaire vs LEOLEO).

- Protection contre les radiations : les modules cislunar seront initialement équipés d'éventuels boucliers « locaux », mais pour une mission dans l'espace lointain plus longue, une protection radiative acoustique sera nécessaire (par exemple avec une couche d'eau ; la protection contre les radiations nécessite des matériaux à haute teneur en hydrogènehydrogène, augmenter l'épaisseur métallique n'est pas très utile).

- Système de contrôle thermique passif : pour les applications lunaires, le MLI (couches d'isolants) doit être conçu en tenant compte de la préventionprévention de la contaminationcontamination par la poussière.

- Contrôle thermique actif : dans l'ISS, tous les modules reposaient sur un système « centralisé » de rejet de chaleurchaleur (les radiateursradiateurs de l'ISS). Les nouveaux modules garantiront au contraire un ATCS autonome, jusqu'à 7-8 kW de rejet de chaleur, typiquement réalisé via des radiateurs thermiques montés sur le module : montés sur la structure ou déployables en fonction de la surface externe disponible du module lui-même.

- Système de support environnemental et de vie : pour une mission plus courte, un ECLSS en boucle ouverte sera suffisant, mais lorsque la duréedurée augmente, il sera nécessaire d'un ECLS en « boucle fermée » (qui pourrait être une évolution partielle de celle de l'ISS/Node 3, mais avec un équipement plus compact et plus fiable).

- Les communications audio, vidéo, EVA/IVA s'appuieront sur des solutions plus avancées, avec une utilisation importante des caméras vidéo.

- Logement interne : pour l'exploration, le logement de l'aménagement intérieur adoptera une architecture plus avancée et plus intelligente pour favoriser le confort de l'équipage ; de nouvelles technologies comme la « réalité augmentéeréalité augmentée » et la « réalité virtuelleréalité virtuelle » seront adoptées pour favoriser les opérations de l'équipage dans le module ainsi que, respectivement, le moment physiquephysique, relaxant et social de l'équipage. En général, on peut dire que les nouveaux modules seront conçus avec une approche plus « centrée sur l'Homme ».

Futura : Au-delà d’Axiom et du Gateway, comment envisagez-vous les modules lunaires, martiens, voire pour des vols habités au-delà de Mars ?

Walter Cugno : La prochaine génération de modules lunaires au début du développement de l'infrastructure de surface lunaire sera fortement dérivée de celle développée pour la station spatiale lunaire. Ensuite, avec la croissance de nos capacités et de nos connaissances, les éléments suivants tireront parti de l'exploitation des ressources de la Lune pour être fabriqués in situ et pourraient utiliser les tubes de lavelave lunaires pour une meilleure protection contre l'environnement lunaire. Ces modules seront le noyau du fameux « village lunaire » et, dans tous les cas, des infrastructures nécessaires pour permettre à l'Homme de rester et d'opérer en permanence sur la Lune. Les modules martiens et les infrastructures pertinentes profiteront de ce qui sera appris sur la Lune, bien sûr, en apportant toutes les modifications et améliorations nécessaires pour les amener sur Mars et pour résister à l'environnement martien différent et encore plus difficile.

Le vol humain au-delà de Mars n'est aujourd'hui que quelque chose d'excitant notre imagination mais assez éloigné sur la base des connaissances d'aujourd'hui. Le défi aujourd'hui pour envoyer des missions humaines sur Mars est déjà très difficile et à la limite de nos connaissances et capacités actuelles. Dans tous les cas, la seule limite à l'humanité est l'imagination. Cependant, nos pensées et nos imaginations sont les seules vraies limites à nos possibilités... et aux lois de la physique.