au sommaire

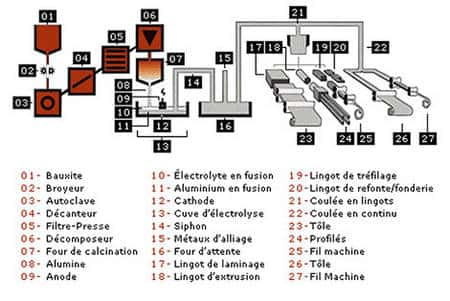

1 - Obtention de l’aluminium « métal »

Jusqu'en 1890 l'industrie chimique était dans l'incapacité de produire ce métal sous un fort tonnage car les mineraisminerais d'aluminium contiennent des composés irréductibles par voie chimique (par le cokecoke en tous cas) et la réduction par électrolyse se heurtait au caractère réfractaireréfractaire de l'alumine : il est très coûteux de porter des tonnes de produit au-delà de 2000 degrés ! Héroult a donc apporté une solution élégante en ajoutant un fondant, la cryolite, qui permet une fusion vers 900 degrés.

2 - L’électrolyse

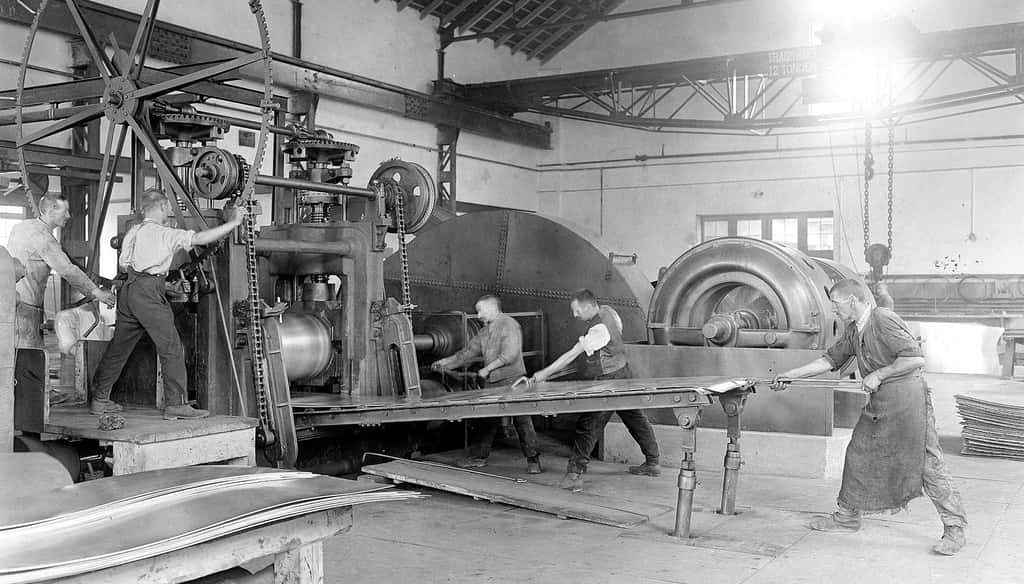

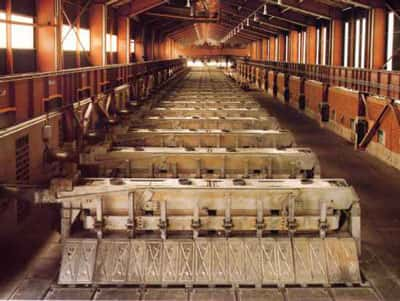

Les "marmites" de Hall et surtout d'Héroult, cylindriques en 1890, prirent la forme parallélépipédique après dès 1893, à l'usine de La Praz, en Savoie. Elles fonctionnaient avec une intensité de 5 à 6000 ampèresampères sous 6 à 7 voltsvolts ; une cuve moderne à 300 000 ampères sous 4 volts produit 850 tonnes d'aluminium par an. Le rendement est de 97 %, les conditions de l'électrolyse ont été optimisées jusque dans les détails. Avec deux séries de 100 cuves, une usine produit170 000 tonnes d'aluminium par an.

L'alumine, additionnée de cryolite et de fluorure de calciumfluorure de calcium et d'aluminium est fondue à 950 degrés et le liquideliquide, ionique, est soumis à une différence de potentiel de 4 V et traversé par un courant de 100 000 A. On a :

--- à l'anodeanode : 2 O2- -> O2 +2e et l'oxygèneoxygène brûle avec le carbonecarbone pour donner du CO, l'anode doit être continuellement approvisionnée en pâte d'anode. Une usine moderne consomme environ 200 000 anodes par an, d'un poids moyen d'environ 400 kgkg. Chaque anode dure environ 25 jours. Il peut y avoir une vingtaine d'anodes, alignées sur deux rangées. De grosses tiges métalliques supportent les anodes carbonées dont la position en hauteur est réglable, à mesure qu'elles s'usent par combustioncombustion

--- à la cathodecathode : Al3+ + 3e -> Al . Les blocs cathodiques ont été préalablement moulés et cuits à température élevée. On y a ménagé des rainures dans lesquelles sont scellées des barres d'acieracier pour conduire et répartir le courant d'électrolyse. (l'acier est meilleur conducteur que le carbone !) Les blocs cathodiques n'ont pas droit à la moindre défaillance. Ils sont munis d'une rainure sur toute leur longueur, et on y scelle, avec une fontefonte spéciale, les barres d'acier qui évacuent le courant cathodique vers la cuve suivante. La mort du bloc cathodique entraîne celle de la cuve...

3 - Le bain

La température, au niveau de la couche de cryolithe fondue et de l'aluminium se situe habituellement vers 930 - 980°C. Elle doit rester aussi constante que possible. La surface du bain de cryolithe est "croûtée" pour éviter des déperditions de chaleurchaleur.

La composition du bain est telle que sa masse volumiquemasse volumique est inférieure à celle du métal, donc le métal se dépose sur la cathode qui est au fond de la cuve d'où il est soutiré.

La couche d'aluminium fondu augmente à mesure que l'électrolyse progresse, il faut donc, périodiquement, siphonner une partie de l'aluminium produit, et ajuster l'espace entre les anodes et la surface de la couche d'aluminium liquide surmontée de la couche de cryolithe fondue. Cet espace anode-cathode est très réduit.

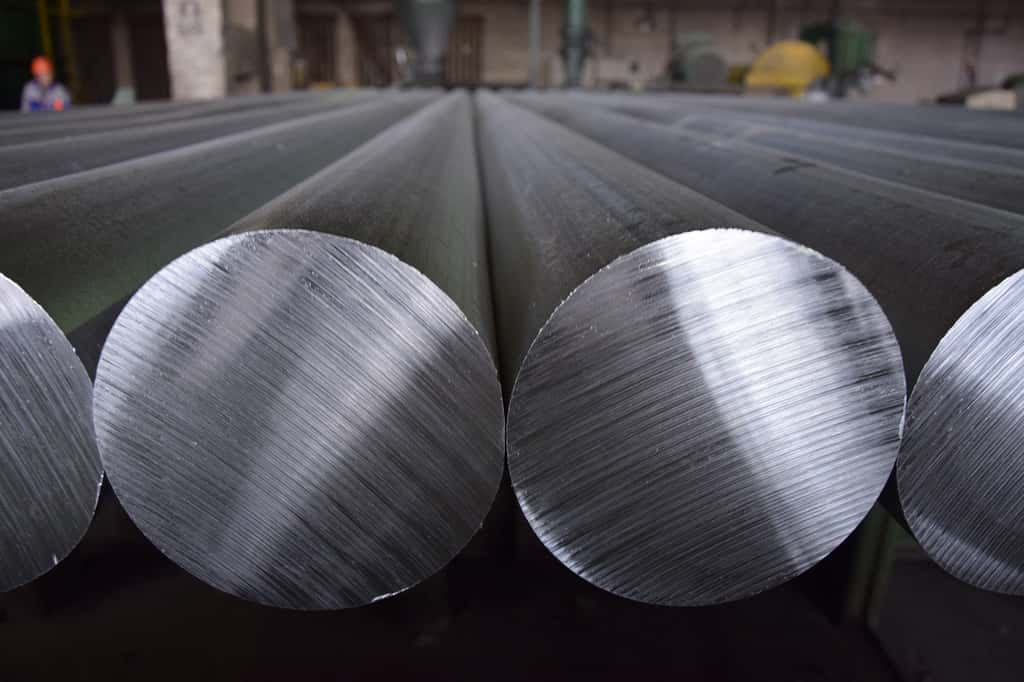

L'aluminium extrait par aspiration des différentes cuves est rassemblé dans de grandes poches métalliques calorifugées, puis stocké dans un four de réchauffage et traité pour éliminer les impuretés, et enfin coulé

-- dans des lingotières en fonte,

-- ou en coulée continue en gros plateaux de 6 à 8 mètres de long, 2 m de large, et 60 cm d'épaisseur, pesant jusqu'à 10 tonnes qui peuvent être stockés ou envoyés au laminagelaminage,

-- ou encore dans des dispositifs de coulée continue.

Tout cela fonctionne sans interruption vingt-quatre heures sur vingt-quatre.

Inutile de dire que la tolérance zéro est de mise pour l'étanchéitéétanchéité.

4 - L’énergie

La moitié des pertes d'énergieénergie (électrique) est due à la grande conductanceconductance de l'aluminium.

On a opté dés 1910 pour la mise en série d'un nombre important de cuves : 200 cuves est habituel ; on utilise des redresseurs qui fournissent 800 volts sous 300.000 ampères, la perte de quelques volts est, ici, négligeable. On préfère deux séries de 100 cuves, dans deux halls séparés de quelques dizaines de mètres, pour des problèmes d'effets magnétiques, et aussi pour installer, en tête du bâtiment, le départ et le retour du courant de la sous-station.

La sous-station doit fournir sans défaillance 240 mégawatts, plus la cuisson des anodes, la fonderie etc. donc près de 300 mégawatts.

L'atmosphèreatmosphère des cuves où se trouvent les longues, très longues cuves à électrolyse est polluée de CO et doit donc être changée 10 à 20 fois par heure par une ventilationventilation très puissante et strictement surveillée.

5 - Le magnétisme

On imagine bien que des intensités de plusieurs centaines de milliers d'ampères (en courant continucourant continu) induisent au moins deux types d'effets : les effets locaux, sur les cuves et les effets environnementaux.

- Effets locaux : pour la régularité de marche, la surface de la nappe d'aluminium fondu devrait être d'une planéité parfaite. Dès que la puissance des cuves atteint 30 à 40 000 ampères (1920-1930), les exploitants ont vu l'apparition de déformations, de différences de niveau ou d'oscillations, même des vaguesvagues et des giclées de métal fondu hors de la cuve... Vers 1950, le palier de 100 000 ampères semblait infranchissable...

- Effets environnementaux : on sait que les champs magnétiqueschamps magnétiques continus, même intenses, ont une nocivité quasi-nulle sur les êtres vivants. Le danger réside dans la manipulation d'objet en métal ferro-magnétique à proximité des cuves qui peut se transformer en projectile mortel. Aux alentours d'une usine d'électrolyse, on constate la démagnétisation des cartes de crédit et autres pistes magnétiques (magnétoscopes, caméscopes,etc.), mais les zones à risques sont balisées. En revanche, les champs électromagnétiqueschamps électromagnétiques puissants, de fréquencefréquence élevée, posent de réels problèmes physiologiques : radar, émetteurs de télécommunications et de télévision dans les gammes UHFUHF et SHF, les relais téléphoniques etc.

6 - Fabrication de l’anode

Elle est fabriquée par malaxage de grains de coke calibrés, et de brai, à 150 - 200°, et le mélange doit être soumis à une certaine puissance de malaxage pendant une certaine duréedurée et une certaine température. Chaque anode est moulée par compression à chaud et est, à sa partie supérieure, munie de trois (ou plus) cavités dans lesquelles s'insèreront des plots métalliques. Mais avant cela, il faut les cuire dans des fours spéciaux pendant une centaine d'heures. Elle est refroidie, stockée, puis mise en service au fur et à mesure.

Chaque anode doit durer une vingtaine de jours. On scelle les anodes aux tiges cathodiques en coulant dans les cavités une fonte spéciale.

7 - Le métal obtenu

La pureté du métal ainsi produit est de l'ordre de 99,7 à 99,8 %, les deux impuretés principales étant le siliciumsilicium et le ferfer qui ne présentent pas d'inconvénients pour les applicationsapplications courantes. Pour produire 1 tonne d'aluminium primaire il faut environ :

- 13 000 kWh

- 450 kg de coke

- 200 kg de soudesoude

- 35 kg de fluorfluor

- 4 tonnes d'alumine

Les aluminiums non alliés sont principalement utilisés dans l'industrie chimique ou électrique pour leur bonne résistancerésistance chimique et leurs bonnes conductivitésconductivités électriques et thermiques.

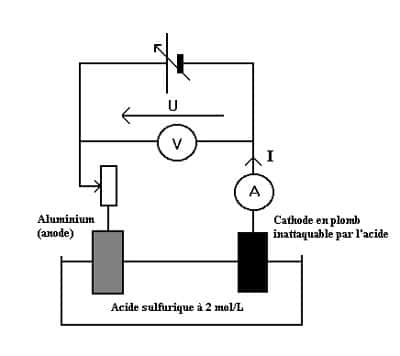

8 - L’anodisation de l’aluminium

L'aluminium présente à l'état naturel une couche d'alumine superficielle qui le protège de l'oxydationoxydation. Cette couche naturelle, de quelques nanomètresnanomètres d'épaisseur, est sujette à détérioration. Une meilleure protection de l'aluminium contre la corrosioncorrosion est obtenue en accroissant l'épaisseur de la couche d'alumine.

Cette technique très ancienne appelée anodisation, consiste en une électrolyse en milieu acideacide. Dans ce cas, le revêtement n'est pas réalisé par apport de matièrematière mais par oxydation contrôlée du substratsubstrat afin de le passiver. On peut distinguer plusieurs types d'anodisation, en fonction de la composition du bain, par exemple, l'anodisation dure avec un bain d'acide sulfuriqueacide sulfurique, permet d'obtenir les épaisseurs les plus élevées de l'ordre de 100 µm.

Actuellement, ce procédé connaît de nouveaux développements en micro-électronique : l'aluminium est anodisé afin d'obtenir une structure amorpheamorphe avec des pores de tailles contrôlées.

9 - Usinage

Tous les usinages sont assez faciles à réaliser :

- coulage pour les alus de fonderie,

- pour les alus de forge ou de laminage

- laminage pour obtenir des plaques puis des feuilles,

- tréfilagetréfilage pour les profils (avec mandrins) et les fils (sans mandrins), emboutissage.

- et on obtient toutes sortes de produits semi finis : barres, plaques, tubes, fils etc.