au sommaire

Faire tourner des moteurs électriques, dans des voituresvoitures, des bus, des trains, des avions, des usines, grâce à des piles à combustiblepiles à combustible alimentées par de l'hydrogènehydrogène stocké dans un réservoir : c'est une idée explorée avec beaucoup d'énergieénergie pour l'avènement d'une véritable économie de l'hydrogène pour l'après-pétrolepétrole.

Il suffit par exemple de le combiner à l'oxygène de l'airair pour produire de l'électricité et de l'eau. Mais ce gazgaz ultraléger, la Terre en est chiche. Trop petite, notre planète n'a pas su le retenir, au contraire des géantes comme JupiterJupiter, SaturneSaturne, UranusUranus et NeptuneNeptune. L'hydrogène ne peut donc être pour nous qu'un vecteur d'énergie, au même titre que l'électricité mais avec un avantage sur elle, celui d'un stockage moins difficile.

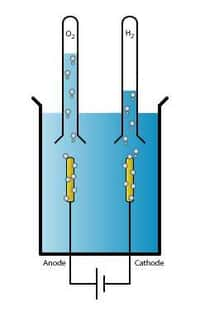

L'une des voies les plus pérennes de la production d'hydrogène est l'électrolyseélectrolyse de l'eau. Avec beaucoup d'énergie, il est possible de casser cette moléculemolécule pour produire de l'hydrogène et de l'oxygène. Transporté dans des citernes ou des pipelinespipelines, le gaz, sous haute pression, liquéfié ou sous forme d'un composé chimique, sera accessible un peu partout, par exemple dans des stations-service où s'abreuveront des voitures électriquesvoitures électriques dont les piles à combustibles effectueront la réaction inverse et rejetteront de l'eau.

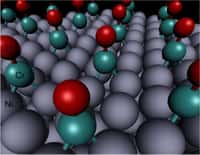

Plusieurs techniques coexistent mais il faut toujours chauffer et assurer au cœur de la pile un échange d'ionsions issus de la réaction cassant la molécule d'eau, donc soit des protonsprotons (H+)) soit des ions oxygène (O2-). Pour de faibles quantités, il est possible de recourir à une électrolyse à basse température (vers 80°C). Pour des productions massives, envisageables par exemple au niveau d'une centrale nucléaire, on pense plutôt à une électrolyse à haute température, entre 600 et 1.000°C. Les procédés actuellement à l'étude font généralement appel à des membranes en céramiquecéramique qui laissent passer les ions oxygène. Quel que soit le procédé, il exige de très hautes températures et l'utilisation de produits coûteux (platineplatine), dangereux ou polluants (acidesacides, sufates...).

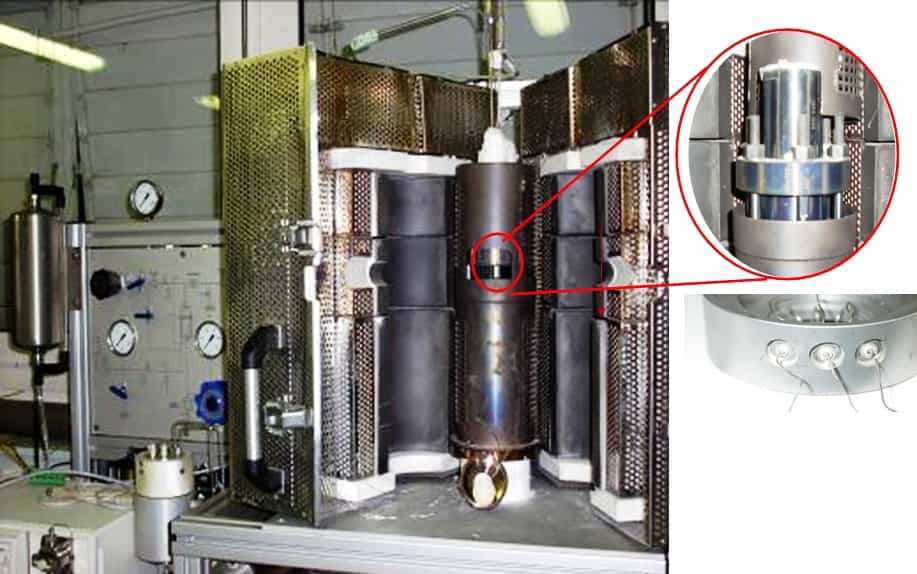

L'un des prototypes, fonctionnant à 800°C sous 50 bars. A gauche, on remarque le système de gestion des gaz (vapeur d’eau, air et hydrogène). Instrumenté, il a permis d'étudier dans le détail le déroulement des réactions chimiques et des paramètres physiques. © Areva NP/ IEM

Recherche d'une technique à bas coût

Une large équipe s'est attelée à la tâche de mettre au point un procédé plus économique et plus fiable, constituée de quatre laboratoires du CNRS et de deux entreprises, Areva (le premier industriel français du nucléaire) et SCT (spécialisée dans les liaisons céramique-métalmétal).

Leurs résultats viennent d'être présentés et même brevetés. La technique mise au point exploite la voie protonique, c'est-à-dire à échange d'ions hydrogène H+. La principale idée consiste à travailler sous pressionpression, à 50 ou 100 barsbars.

Après l'exploration de plusieurs possibilités, l'équipe a réalisé deux prototypes et démontré la viabilité du procédé. La haute pression réduit d'environ 200°C la température nécessaire et améliore les paramètres critiques, notamment la consommation d'électricité, donc le rendement. De plus, le dispositif fait appel à des alliagesalliages métalliques du commerce, donc peu onéreux.

On est encore loin d'usines de production d'hydrogène reliées à une centrale nucléaire, un champ d'éolienne, un barrage ou une batterie de récupérateurs de l'énergie des vagues ou des courants marins, mais la voie est présentée comme prometteuse...