L'armure d'Iron Man, bientôt ? Crédit : Paramount Pictures/Marvel

Les premiers travaux sur les verresverres métalliques datent de la fin des années 1950 et ils sont l'œuvre d'un chercheur du Caltech, la célèbre université californienne où Feynman et Gell-Mann ont été professeurs. Pol Duwez, c'est son nom, a découvert le moyen de refroidir uniformément un métal à la vitesse vertigineuse de 1.000.000 K par seconde ! En une durée aussi brève, les atomes de l'alliage n'ont pas le temps de former un réseau cristallinréseau cristallin mais adoptent une structure désordonnée, vitreuse donc, rappelant celle des liquidesliquides. Les matériaux obtenus possèdent alors des propriétés remarquables.

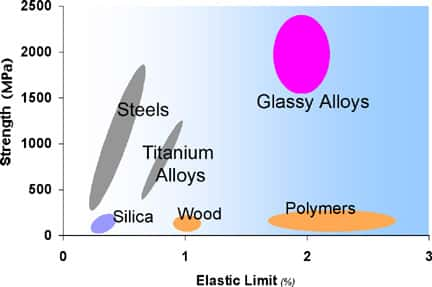

Ils peuvent être plus résistants que le titanetitane, plus élastiques que la céramiquecéramique tout en présentant une excellente résistancerésistance à la corrosioncorrosion et à l'usure ainsi qu'une bonne biocompatibilité. En outre, ils fondent à basse température (400 K environ) et peuvent être moulés aussi facilement que le plastique. Toutefois, parce qu'ils ne conduisent pas facilement la chaleurchaleur, il est difficile d'obtenir autre chose que des rubans métalliques de faible épaisseur.

Un grand enjeu industriel

Ce sont a priori des matériaux d'avenir, à la condition que soient atténuésatténués leurs deux défauts majeurs : ces alliages vitreux sont faiblement ductilesductiles et cassent comme du verre. D'intenses recherches sont menées dans le monde pour y parvenir et obtenir des alliages métalliques vitreux, éventuellement combinés avec des fibres de céramiques, qui combineraient les avantages de l'acieracier et du titane avec ceux des polymèrespolymères, sans en avoir les inconvénients. L'une de ces voies de recherches s'appuie sur les Verres Métalliques Massifs (VMM, Bulk Metallic Glasses, BMG).

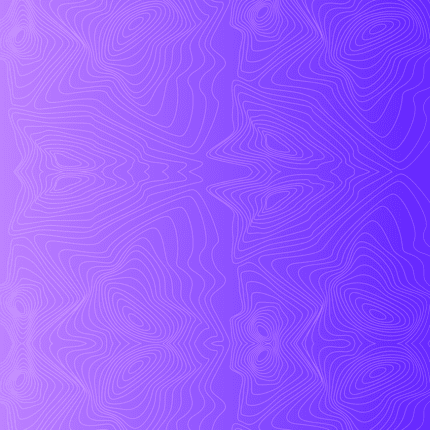

Les alliages vitreux métalliques, en rose, possèdent la résistance de l'acier et l'élasticité du plastique.

Crédit : William L. Johnson

Les premiers BMG ont été réalisés au début des années 1990 par Akihisa Inoue et son équipe de la Tohoku University au Japon. Ils ont ouvert la voie à la réalisation d'objets massifs autant résistants que l'acier mais hautement élastiques, comme des scalpels, des raquettes de tennis ou des clubs de golf.

Mais ils sont toujours cassants, ce qui en interdit l'usage en aéronautique et en astronautiqueastronautique par exemple.

Objets massifs en vue

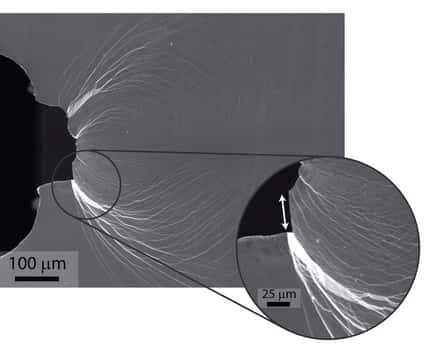

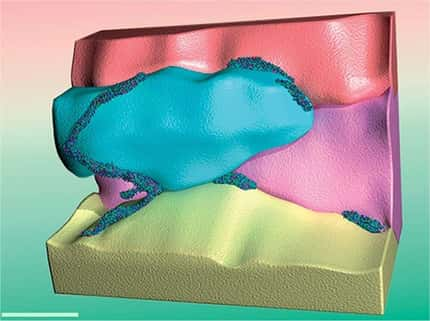

Douglas Hofmann et William Johnson semblent avoir trouvé un moyen de résoudre ce problème avec un alliage faisant intervenir du bérylliumbéryllium, du titane, du zirconiumzirconium, du cuivrecuivre et du niobiumniobium, refroidi de telle sorte que des dendritesdendrites de titane, zirconium et niobium se forment dans l'alliage.

En contrôlant la taille de ces dendrites, ces chercheurs ont obtenu un BMG moins cassant et plus ductile. Les dendrites, en effet, s'opposent à la propagation des fissures dans le matériaumatériau quand il est soumis à des contraintes. On se rapproche des conditions nécessaires pour obtenir des gros objets moulables comme des matières plastiquesmatières plastiques, élastiques comme celles-ci mais deux fois plus résistantes que du titane ou de l'acier ordinaire.

Que ces recherches progressent un peu et on obtiendra peut-être des alliages dignes de la science-fiction, capables de ringardiser Iron Man.