Ce mardi, la ville de Pau lancera son Fébus, un bus à hydrogène qui puise son énergie dans une pile à combustible. Mais, pour gagner le pari de l’hydrogène, il faudra sans aucun doute réussir à produire un hydrogène vert bon marché. C’est ce que promet aujourd’hui une équipe de chercheurs.

au sommaire

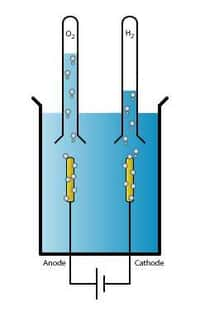

Certains voient dans l'hydrogène une solution à bon nombre de nos problèmes énergétiques. Encore faut-il être en mesure de produire un hydrogène propre. Un hydrogène verthydrogène vert, par électrolyse de l’eau. Comprenez, par décomposition de l'eau en dioxygène et en dihydrogène. Le tout grâce à une électricité renouvelable.

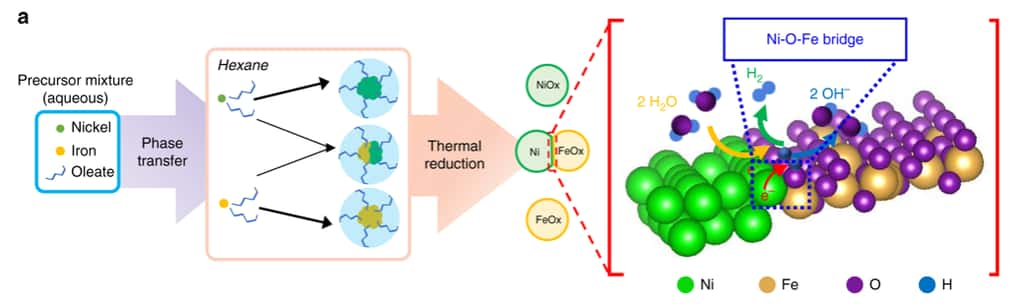

Jusqu'alors, le procédé restait cher et donc peu rentable. Mais des chercheurs, notamment de l'UNSW Sydney (Australie), montrent aujourd'hui que la réaction peut être accélérée en utilisant des métauxmétaux abondants et bon marché comme le fer et le nickel. En lieu et place du ruthénium, du platine ou de l'iridium actuellement utilisés comme catalyseurscatalyseurs et des milliers de fois plus chers.

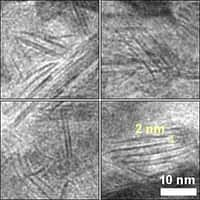

La magie du nanomonde

En 2015 déjà, l'équipe avait songé au ferfer et au nickel car ils permettaient une génération d'oxygèneoxygène record. Mais, pour doper la production d’hydrogène, il aura fallu joindre leurs forces. Et ce, à l'échelle nanométrique. « À cette échelle, les propriétés des matériaux sont complètement différentes. C'est là que la magie opère, remarque Chuan Zhao, chimiste à l'UNSW. Un catalyseur fer-nickel peut se montrer aussi efficace que le platine. Nous entendons parler de l'économie de l'hydrogène depuis des lustres. Cette fois, elle pourrait bien être mise sur les rails. »

En effet, avec de nouveaux catalyseurs des milliers de fois moins chers que les anciens, il devient envisageable d'imaginer des stations de ravitaillement bon marché qui permettraient de faire le plein de voitures à hydrogène en quelques minutes seulement.

Produire de l’hydrogène bon marché va bientôt être possible

L'hydrogène, l'industrie en utilise beaucoup. Pour la fabrication des engrais ou du verre plat ou pour le traitement thermique de pièces mécaniques. Certains l'imaginent même bientôt prendre une place importante dans notre mix énergétiquemix énergétique, venant notamment alimenter les voituresvoitures de demain. Mais avant cela, il faudra trouver une solution propre et bon marché pour le produire à l'échelle industrielle. Et des chercheurs semblent aujourd'hui avoir fait un nouveau pas dans cette direction.

Article de Nathalie MayerNathalie Mayer paru le 20/10/2019

Aujourd'hui, la majorité de l'hydrogène consommé - notamment par l'industrie - est produit par reformage de gaz naturelgaz naturel. Une solution bon marché, mais peu respectueuse de l'environnement et fortement émettrice de CO2. L'électrolyseélectrolyse apparaît comme une technologie plus verte. À condition qu'elle soit alimentée par une électricité renouvelable. Mais le procédé coûte encore trop cher. Un coût lié, entre autres, à celui des catalyseurs utilisés qui sont à base de métaux précieux tels que le platine ou l'iridium.

Le saviez-vous ?

Pour produire de l’hydrogène par électrolyse, il faut injecter de l’eau dans le système. Celle-ci réagit à l’anode pour former de l’oxygène gazeux (O2) et des ions hydrogène chargés positivement (H+). Ces derniers traversent alors une membrane, direction la cathode. Là, ils rencontrent des électrons et se recombinent en hydrogène gazeux (H2) à l’aide d’un catalyseur.

Des chercheurs du SLAC National Accelerator Laboratory (États-Unis) envisagent désormais une solution s'appuyant sur un catalyseur bon marché. Une fine poudre noire qui consiste en des nanoparticules de phosphure de cobaltcobalt déposées sur du simple carbonecarbone.

Au-delà du coût du système, s'est aussi posée la question de sa robustesse. Car d'autres catalyseurs bon marché ont déjà été testés. « Mais jusqu'à présent, uniquement à l'échelle du laboratoire », explique Thomas Jaramillo, directeur du laboratoire. « C'est à ma connaissance la première fois qu'un catalyseur montre son efficacité à l'échelle industrielle. »

Un catalyseur robuste

Le catalyseur au phosphure de cobalt a parfaitement fonctionné pendant toute la duréedurée de l'essai. Soit pas moins de 1.700 heures. De quoi prouver sa robustesse pour un usage industriel, y compris dans un environnement aux températures, pressionspressions et densités de courant élevées et dans des conditions très acidesacides.

Parmi les défis qui se sont posés aux chercheurs : réussir à produire un phosphure de cobalt suffisamment uniforme. « Les performances de ce catalyseur doivent encore être améliorées et sa synthèse mieux maîtrisée », reconnaît Katherine Ayers, vice-présidente de la recherche et du développement chez Nel Hydrogen, un fabricant d'équipement pour l'électrolyse. « Mais je suis surprise par sa stabilité. »

Ainsi les travaux des chercheurs du SLACSLAC National Accelerator Laboratory laissent espérer qu'un hydrogène vert et bon marché pourra bientôt être produit à l'échelle industrielle. Avec pour idée d'alimenter l'industrie, chimique notamment, mais aussi les piles à combustiblepiles à combustible de nos futurs véhicules à hydrogène. Et pourquoi pas même, offrir une nouvelle solution de stockage pour l'électricité produite à partir d'énergies renouvelablesénergies renouvelables intermittentes.

Vers l'hydrogène bon marché ?

Des chercheurs de General Electric ont mis au point un prototype de production d'hydrogène par électrolyse en réduisant considérablement les prix de revient.

Article de BE États-Unis, paru 20/03/2006

Ils prétendent ainsi avoir atteint un coût consolidé de 3$ par kilogrammekilogramme d'hydrogène, contre environ 8$ pour les procédés classiques actuels. Ce prix de revient comprend le coût de la cellule, celui de l'électricité et les frais d'opération et de maintenance. Un kilogramme d'hydrogène est thermiquement équivalent à un gallon US d'essence (3,785 litres) dont le prix de détail actuel est de l'ordre de 2,5 dollars.

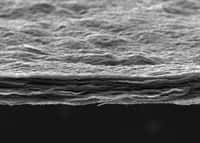

L'innovation principale tient à la structure de la cellule, conçue dans un plastiqueplastique "maison" (le Noryl) résistant à l'électrolyte alcalin. Les électrodesélectrodes sont matérialisées par des films métalliques minces appliqués sur le squelette plastique. Actuellement, le coût élevé de la cellule d'électrolyse est un frein à l'abaissement des coûts de production de l'hydrogène dans les installations fixes destinées à alimenter les postes de distribution de l'hydrogène.

L'équipe de Richard Bourgeois, à GE, envisage de réduire encore d'un facteur 2 d'ici 2010 le coût de fabrication des cellules pour parvenir à un équivalent de 0,4$ par kilogramme d'hydrogène. De même, le recours à des énergies électriques distribuées et moins coûteuses (comme l'éolien) devrait contribuer à abaisser fortement la part de l'énergie dans le coût total. Quant au rendement de conversion, il devrait passer de 68% à 76% dans les cinq années à venir.

Ce programme s'inscrit dans le cadre de la New York State Highway Initiative qui a reçu 2 millions de dollars du congrès fédéral au cours de l'année fiscale passée.

Ce qu’il faut

retenir

- L’électrolyse est, a priori, une solution verte pour produire de l’hydrogène. Mais elle coûte encore cher.

- Pour en limiter le coût, des chercheurs proposent de remplacer les traditionnels catalyseurs à base de métaux précieux par un catalyseur à base de fer et de nickel.

- Les premiers tests sont prometteurs.