au sommaire

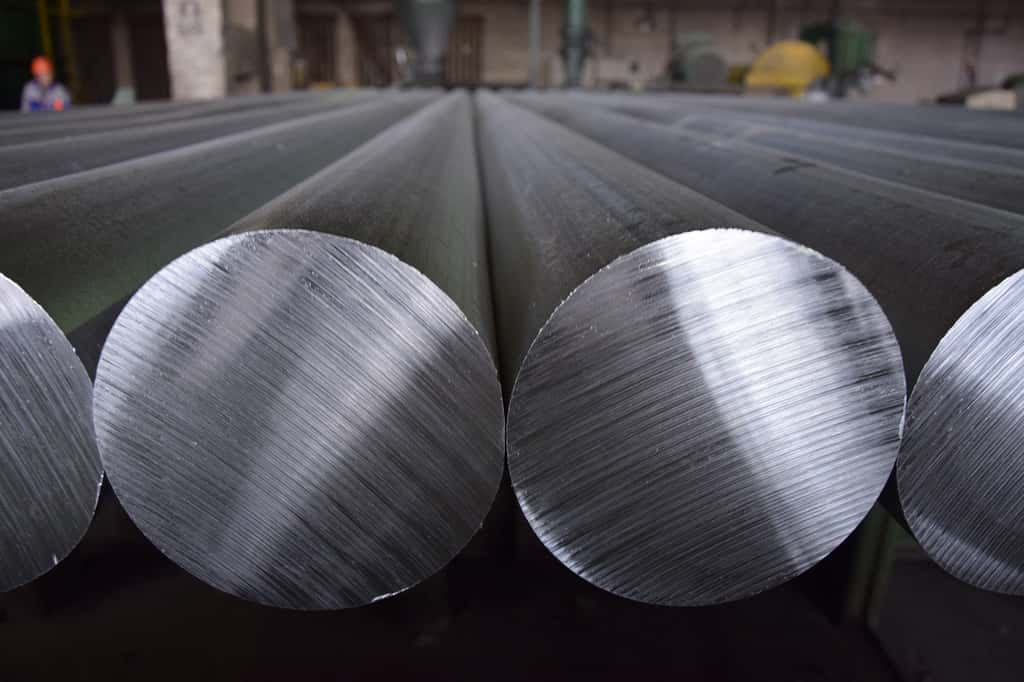

Les principaux alliages d'aluminium sont fabriqués depuis 1886 à partir des bauxitesbauxites et de la cryolithe, ces métauxmétaux sont les plus utilisés juste après les fontes et les aciers.

Le silicium sert dans l'alliage avec l'aluminium. © Woelen, wikimedia commons, 3.0

1 - Avantages

- masse volumique faible

- résistancerésistance à la corrosioncorrosion

- caractéristiques mécaniques intéressantes

- durcissement important par traitement thermique

- bas point de fusionfusion (658 °C)

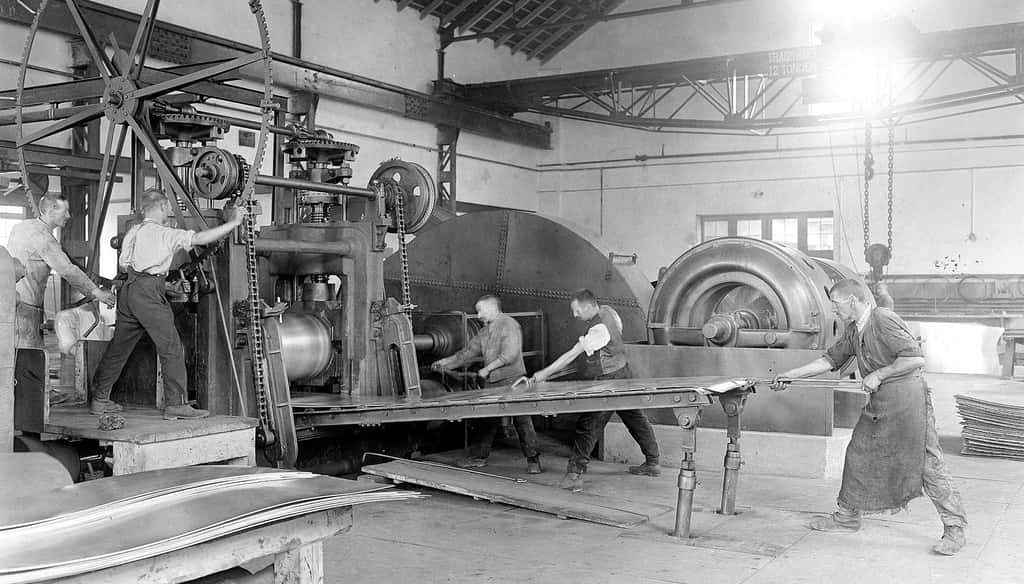

- mise en œuvre assez facile par laminagelaminage, forgeage, moulage, formage, étirage, extrusionextrusion, métallurgie des poudres

2 - Inconvénients :

- faible résistance à l'usure et à la fatigue

- son coefficient de dilatationdilatation et sa conductivité thermiqueconductivité thermique imposent des précautions en soudage et en usinage.

- le grand retrait au moulage (3,5 % à 8,5 % en volumevolume)

- l'élasticitéélasticité peut être une gêne dans l'usinage.

3 - Alliages aluminium-silicium

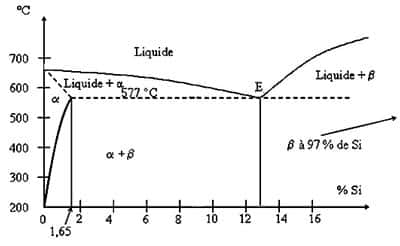

Le diagramme d'aluminium montre l'existence de deux solutions solidessolutions solides α et β . La première contient jusqu'à 1,65 % de Si, la seconde contient jusqu'à 3 % d'aluminium. Un eutectiqueeutectique existe à 12,7 % de Si.

La faible solubilité du Si dans l'aluminium et le phénomène de surfusionsurfusion font que le Si (b) de l'eutectique forme des cristaux polyédriques importants qui rendent l'alliage fragile et difficilement usinable.

Pour cette raison, tous les alliages Al-Si hypoeutectiques doivent subir un traitement de modification. On traite le bain de fusion avec du sodiumsodium (Na), du strontiumstrontium (Sr) ou encore de l'antimoineantimoine (Sb) avant la coulée.

Le traitement d'affinage a pour but d'augmenter le nombre de sites de cristallisation de la phase proeutectique et consiste à ajouter des éléments affinants au bain de fusion comme le titanetitane ou le borebore pour les hypoeutectiques ou du phosphorephosphore pour les hypereutectiques. Ces deux traitements ont pour effet d'augmenter la résistance mécanique :

- le silicium a pour effet :

--- d'améliorer la coulabilité

--- de réduire la criquabilité et l'aptitude à la retassure

--- de diminuer le coefficient de dilatation

D'une manière générale, les Al-Si sont les alliages d'aluminium qui présentent les meilleures propriétés de fonderie.

ApplicationsApplications : AutomobileAutomobile, aviation, mécanique, appareillages électriques, chimiechimie.

4 - Alliages aluminium-cuivre

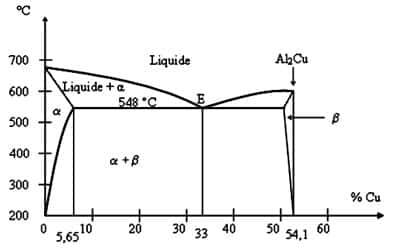

Le diagramme d'équilibre Al-Cu fait paraître l'existence d'une solution solide a présente jusqu'à 5,65 % de Cu. L'eutectique se situe à 33 % de Cu. On remarque l'existence d'un composé défini Al2Cu.

Les alliages aluminium-cuivrecuivre utilisés dans l'industrie ne dépassent pas une proportion de cuivre supérieure à 12 %.

Avantages :

-- le cuivre accroît les propriétés mécaniques et en particulier la duretédureté.

-- la coulabilité est améliorée par rapport à l'aluminium pur pour des concentrations en cuivre comprises entre 7 et 8 %.

Inconvénients :

-- mauvaise tenue à la corrosion

-- criquabilité importante

5 - Alliages aluminium-magnesium

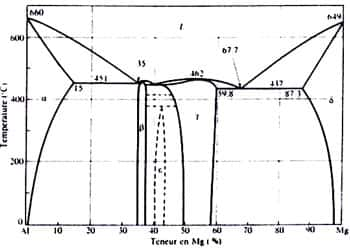

Les alliages contiennent jusqu'à 12 % de magnésiummagnésium. Il existe une solution solide a contenant jusqu'à 15 % de Mg à 450 °C.

Les alliages industriels Al-Mg ont tous pour constituant la solution solide a mais la variation importante de solubilité du Mg et sa faible vitessevitesse de diffusiondiffusion à l'état solideétat solide, font que les alliages contenant plus de 6 % de Mg ne sont pas homogènes à l'état brut de coulée : on trouve a et l'eutectique a+b. Un traitement d'homogénéisation est alors nécessaire.

Propriétés :

- La coulabilité est moins bonne que pour les alliages précédents.

- La criquabilité est plus élevée que pour les Al-Si , équivalente à celle des Al-Cu.

Les alliages de magnésium sont recherchés pour leur bonne usinabilité mais surtout pour leur très grande résistance à la corrosion.

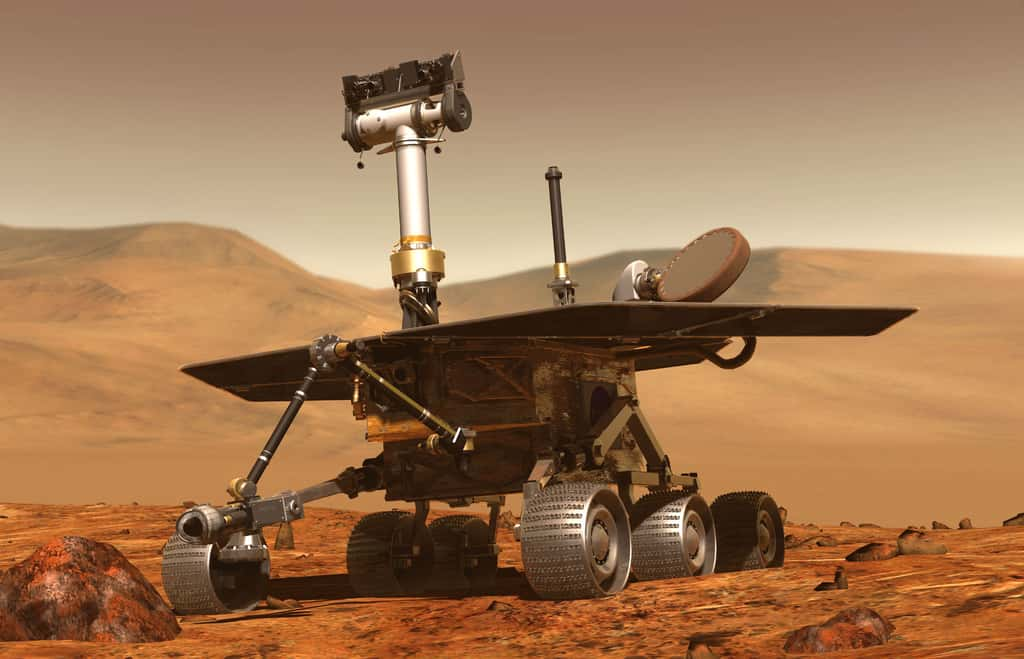

6 - Alliages pour des applications spécifiques

-- ferrotitanesferrotitanes : ferfer + 25 à 70%m de Ti + 4 à 10%m d'aluminium

TA6VTA6V : titane + 6%m aluminium + 4%m vanadiumvanadium

-- MCrAl : métal + chromechrome + aluminium + parfois de l'yttriumyttrium (MCrAlY), alliages réputés pour leur bonne tenue mécanique et résistance à la corrosion à haute température)

-- FeCrAl : fer + chrome + aluminium

-- FeAl : 50% at fer + 50% at aluminium

-- TiAl : 50% at titane + 50% at aluminium

Élaboration d'intermétalliques TiAl par four plasma

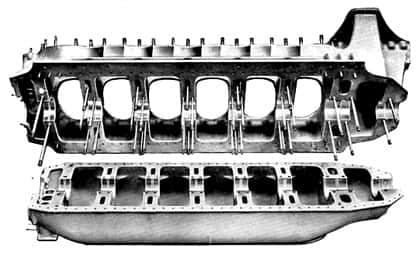

Pour réduire les masses et augmenter le rendement de certains types de moteurs, on développe de nouveaux matériaux : les intermétalliques. En particulier, TiAl (alliage titane-aluminium) est à la fois très rigide et beaucoup plus léger que les alliages de titane classiques. En outre, il offre une résistance accrue au feufeu.

Une voie économique pour la réalisation de carters et d'aubesaubes est la fonderie ; aussi recherche-t-on les alliages à base de TiAl les plus adaptés à ce procédé.

Les principales difficultés d'élaboration de ces alliages proviennent de l'écart très important des points de fusion du titane et de l'aluminium (1000°C). Des fusions successives en four plasma assurent une bonne homogénéïté des lingots de TiAl destinés à être utilisés en fonderie.

7 - Inconels, avec du nickel

Ces alliages sont recherchés pour leur tenue mécanique et résistance à la corrosion à haute température.

- NiCrAl : nickelnickel + chrome + aluminium

- NiAl : 50% at nickel + 50% at aluminium

8 - Les alliages à faibles coefficients de dilatation

-- InvarInvar : 36% de nickel, 0,4% de manganèsemanganèse, 0,1% de carbonecarbone, 63,5% de fer

-- Elinvar : nickel, chrome, fer

9 - Les alliages à mémoire de forme

-- NiTi : 50% nickel + 50% titane

-- CuZnAl : 70% cuivre + 25% zinczinc + 5% aluminium

-- CuAlNi : 82% cuivre + 12% aluminium + 4% nickel

-- CuALBe : cuivre + aluminium + bérylliumbéryllium