au sommaire

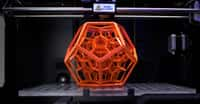

L'impression 3D ne cesse de se perfectionner pour nous emmener vers des possibilités dont nous ne faisons qu'effleurer toute l'ampleur. Qu'il s'agisse d'encre à base de graphène, d'impression 3D en couleurs hautement réaliste ou d'impression en continu à grande vitessevitesse, les innovations se multiplient. Si le plastiqueplastique et le métalmétal sont les matièresmatières premières les plus employées pour créer toutes sortes d'objets - jusqu'à une voiture en 3D -, de nombreux travaux sont menés pour tester d'autres matériaux. Ainsi, une équipe du Mediated Matter Group au Massachusetts Institute of Technology (MIT) vient-elle de présenter une étonnante imprimante 3D qui fonctionne avec du verre fondu.

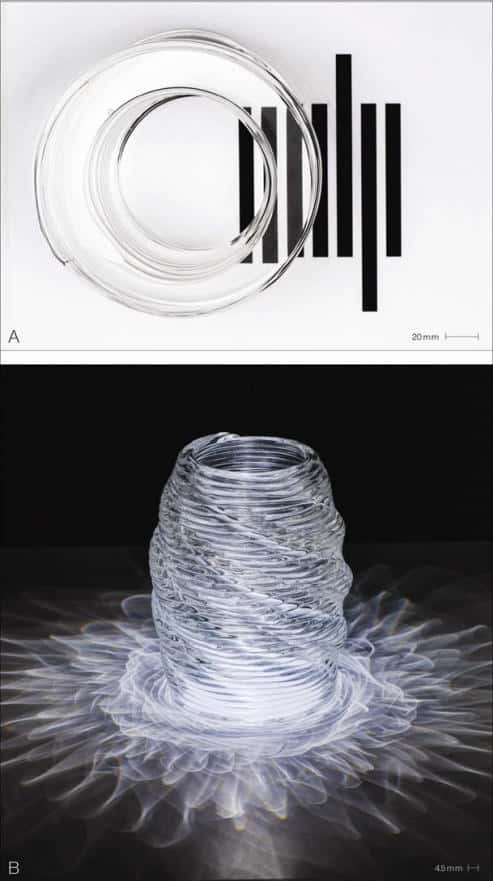

Il existe déjà des systèmes d'impression 3D à partir du verre, basés sur la fusionfusion ou le frittage sélectif par laserlaser, mais les objets créés sont fragiles et le verre opaque. La G3DP, l'imprimante 3D mise au point par le MIT, est la première à produire des objets en verre parfaitement transparents et qui présentent une résistancerésistance mécanique importante. En jouant sur la géométrie et les variations optiques, il est alors possible de maîtriser avec finesse la réflexion et la réfractionréfraction de la lumièrelumière, ce qui ouvre de très nombreuses possibilités. À ce titre, les chercheurs revendiquent une démarche pluridisciplinaire qui se situe à la croisée du design, de l'art, de l'ingénierie et de la science.

L'extrusion du verre, une technique vieille de 4.500 ans

Pour imprimer des objets 3D en verre présentant une parfaite transparencetransparence, les membres du Mediated Matter Group se sont orientés vers une technique de fabrication ancestrale qui remonte à l'époque mésopotamienne. Il s'agit de l'extrusionextrusion du verre fondu, une méthode toujours utilisée aujourd'hui, notamment par les artistes verriers.

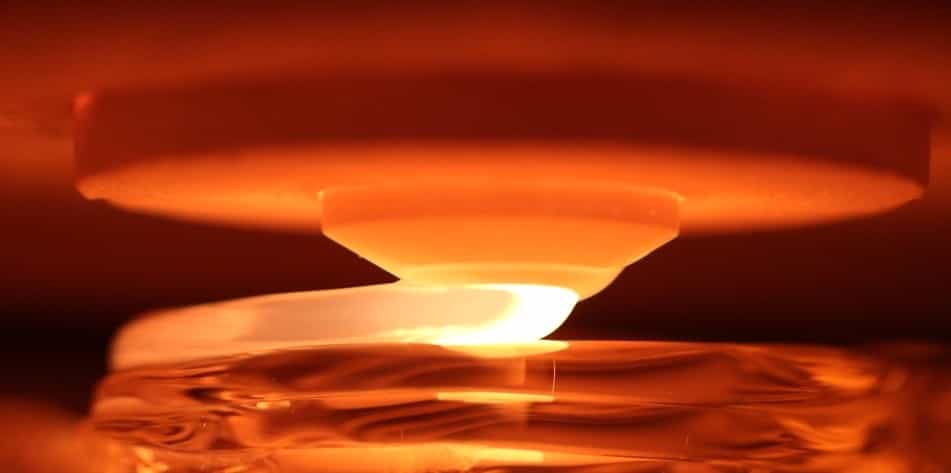

L'imprimante se compose d'un four à creuset de 1.800 W, qui permet de faire fondre le verre et de le maintenir entre 1.040 et 1.165 °C, d'une buse chauffante en céramiquecéramique, qui va déposer la matière, et d'un four à recuisson pour maintenir la température au-dessus du seuil de transition du verre qui est compris entre 480 et 515 °C. L'impression se déroule directement à l'intérieur du four à recuisson, le plateau support se déplaçant verticalement au fur et à mesure que les couches de verre sont déposées. La tête d'impression produit des filaments de verre de 10 millimètres de diamètre et travaille à une vitesse de 460 millimètres cubes par seconde (mm3/s). Elle a permis de créer des objets en 3D de 250 x 250 x 300 millimètres basés sur des modèles CAO.

Deux méthodes de préparation du verre ont été testées. La première consistait à faire fondre des billes de verre dans le four à creuset de l'imprimante en les chauffant à 1.165 °C pendant quatre heures. Le verre fondu est ensuite raffiné pendant deux heures afin d'éliminer les bulles d'airair. La seconde méthode consistait à faire fondre le verre dans un four indépendant puis de le verser dans le creuset. Le verre en fusion s'écoule de lui-même à travers la buse par gravitégravité. Pour interrompre l'impression au moment voulu, l'extrémité de la buse est refroidie avec de l'air comprimé. Pour relancer l'impression, la buse est chauffée avec un chalumeau au propanepropane.

Ces exemples d’objets 3D réalisés avec l’imprimante du MIT illustrent le niveau de transparence et les propriétés optiques qu’il est possible d’obtenir avec cette technique d'impression 3D. Voilà qui ouvre de très nombreuses possibilités en matière de design. © MIT Media Lab

Des améliorations à apporter

Forts du succès de cette expérience, l'équipe du Mediated Matter Group veut désormais perfectionner son imprimante après avoir identifié plusieurs axes de développement. Il s'agira d'abord d'unifier les outils logiciels afin de pouvoir contrôler en temps réel chaque étape du processus et en particulier la température des fours et la vitesse de déplacement de la tête d'impression. Par ailleurs, l'écoulement du verre par simple gravité limite la vitesse et la résolution et ne permet pas de réduire le diamètre de la buse. L'objectif est de créer un système d'alimentation actif, par exemple à air comprimé, qui offrira un meilleur contrôle sur la résolution et la vitesse d'impression.

Un autre problème à résoudre est le fait que le verre fondu a tendance à coller à la matière qui s'agglomère sur la buse au fil de l'impression, ce qui finit par fausser la précision de l'alignement des couches et leur régularité. Les chercheurs vont travailler sur la géométrie de la buse et le recours à des revêtements ou des liquidesliquides limitant l'adhérence du verre. Ils veulent également automatiser le démarrage et l'arrêt de l'impression ainsi que le découpage du filament de verre qui, pour le moment, se fait de façon manuelle. Le fait de pouvoir automatiser ces phases permettrait d'élargir les possibilités de création à des structures plus complexes comportant des sections et des parties internes.

L'autre axe d'amélioration concerne la matière première. Pour cette expérimentation, les chercheurs du Mediated Matter Group ont eu recours à des verresverres sodocalciques qui sont employés dans la fabrication des bouteilles, des flacons et des vitragesvitrages. Ce type de verre a l'avantage d'offrir une température de travail basse. Mais l'imprimante pourrait être adaptée pour fonctionner avec d'autres verres à base de phosphatephosphate, de silicatesilicate, de borate ou de céramique. Il faudra pour cela augmenter la température de fonctionnement.

Selon les concepteurs de la G3DP, ce type d'impression 3D à base de verre pourrait déboucher sur de très nombreuses applicationsapplications quand seront mieux maîtrisées les formes et la transmission de la lumière. « Actuellement, nous observons comment la complexité géométrique peut être utilisée pour améliorer l'ingénierie, en particulier dans le domaine de l'aérospatiale, et dans certains cas apporter un gain de performance de 40 % voire plus », concluent-ils.