au sommaire

Cette pompe distribuera-t-elle bientôt du biodiesel produit grâce à des bactéries Clostridium acetobutylicum ? Réponse dans quelques années... © rrelam, CC by-nc 2.0

Le biodiesel de demain sera-t-il produit par un procédé chimique vieux d'un siècle mais oublié de tous ? Au début de la première guerre mondiale, les Britanniques ont développé une nouvelle matière explosive pouvant remplacer la poudre à canon : la cordite. Seul ennui, sa production requérait d'importantes quantités d'acétoneacétone. Ce solvantsolvant fut en partie fourni par un processus chimique peu coûteux développé par Chaim Weizmann, le futur premier président de l'État d'Israël.

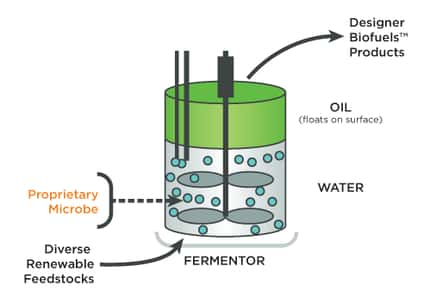

Ce chimiste avait mis au point un processus de fermentationfermentation, nommé ABE, basé sur l'utilisation de bactéries Clostridium acetobutylicum pouvant convertir l'amidonamidon en acétone, butanol et éthanol. Une distillationdistillation séparait ensuite ces trois constituants. Ce procédé fut vite oublié face à la montée en puissance des produits dérivés du pétrole, bien qu'il ait connu une deuxième vie dans l'industrie du caoutchouccaoutchouc synthétique durant la seconde guerre mondiale.

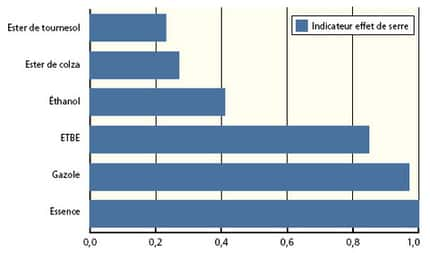

Ce mécanisme de fermentation bactérienne pourrait faire un grand retour, cette fois pour de bon ! Des chimistes, menés par Dean Toste de l'University of California à Berkeley, sont en effet parvenus à l'améliorer afin de directement produire des biocarburants à partir de sucressucres. Résultat, le biodiesel synthétisé brûle aussi bien que son homologue fossile, tout en polluant moins. Cette avancée a été présentée en détail dans la revue Nature.

Zachary Baer de l’University of California à Berkeley sépare l’acétone et le butanol (en haut dans la chambre de fermentation) du milieu contenant les bactéries Clostridium (en bas). Ce qu’il reste dans le système sera utilisé pour produire du biodiesel. © Robert Sanders photo

Les sucres : une large gamme de matières premières

Cette nouvelle version du mécanisme de fermentation peut être alimentée, ce qui est avantageux, par plusieurs types de sucres : glucoseglucose de maïsmaïs, sucrosesucrose de canne à sucre ou amidon. Un processus cellulosique permet également d'utiliser les déchets végétaux ou de l'herbe comme matièrematière première. Cet aspect est intéressant. En effet, leur production n'accapare pas de terres agricoles utilisées par l'industrie alimentaire.

Les Clostridium acetobutylicum n'ont pas fait l'objet d'adaptation puisqu'ils travaillent déjà efficacement. Des solvants spécifiques, comme la tributyrine, ont en revanche été développés afin d'extraire partiellement, mais très précisément, du butanol et de l'acétone hors du milieu sans toucher à l'éthanol. Point important, les solvants ne se diluent pas dans la préparation et surtout, ils n'affectent pas la santé des bactéries. Ainsi, plus besoin de distillation. Le coût énergétique des opérations est divisé par 10 !

Les Clostridium feront-elles voler les avions ?

Du palladiumpalladium et du phosphate de potassiumpotassium ont alors été ajoutés dans le milieu. Ces catalyseurscatalyseurs favorisent l'établissement rapide de liaisons entre le butanol et l'éthanol, donc la formation d'aldéhydesaldéhydes. Ces derniers interagissent à leur tour avec l'acétone restant pour former des chaînes hydrocarbonées, des cétonescétones brûlant comme les alcanes du diesel d'origine fossile. La longueur de ces structures pourrait être modifiée en adaptant les conditions de fabrication. Il serait ainsi possible de produire de l'essence (chaînes courtes), du diesel (chaînes longues) ou du jet fioulfioul (chaînes ramifiées), un carburant utilisé dans l'aviation.

Les biocarburants produits par cette filière pourraient être disponibles sur le marché d'ici 5 à 10 ans. Cependant, leurs prix ne seraient actuellement pas en mesure de concurrencer ceux des carburants d’origine fossile. Des améliorations permettant d'accélérer les réactions, tout en les rendant plus efficaces et moins coûteuses, sont requises. La solution pourrait notamment provenir de nouveaux solvants. À suivre donc...